Prefazione

In questo capitolo verranno illustate stufe batch rocket realizzate utilizzando le unità di combustione mostrate precedentemente. I concetti saranno spiegati strada facendo, ma non tutti saranno necessariamente accompagnati da fotografie, per via di alcune limitazioni di copyright in essere.

Disegni e schizzi potrebbero essere convertiti in disegni 3D in formato SketchUp, dal costruttore della stufa o da me a tempo debito. In questo modo saranno disponibili sufficienti informazioni per le persone che vorranno realizzare uno o più progetti per i propri scopi.

La vera magia di questa tecnologia si realizza una volta che associamo la tecnica di combustione pulita delle unità affrontate precedentemente, con metodi efficaci per raccogliere quel calore molto pulito prodotto senza fumo. Questo può essere fatto in vari modi per le differenti applicazioni e necessità. Possiamo costruire una stufa per impieghi che prevedono "calore su richiesta", per esempio un laboratorio che è occupato soltanto durante le ore lavorative. Questa tipologia ha una massa termica molto piccola e una superficie radiante molto alta. Per gli altri casi (per esempio in una casa) dove è richiesto "riscaldamento costante" a lungo termine usiamo molta più massa termica in grado di accumulare molta riserva di calore. Le diverse filosofie costruttive verranno affrontate in questa sezione.

Tutte le varianti descritte sono state progettate e/o costruite da Peter van den Berg, salvo diversamente specificato. In questo sito verranno descritti solo progetti open source, per uso privato o uso commerciale.

La Creative Commons License Attribution e ShareAlike sono consentite , anche la licenza pubblica GPLv3 è una possibile alternativa, compatibile a senso unico con la licenza CC qui menzionata.

Stufa per laboratorio

Costituita da tre barili per olio e un’ unità di combustione ottenuta per formatura in stampo. Il nucleo da solo pesa 60 kg, ma considerato che i tre barili dell'olio hanno una massa molto piccola c'è un ritardo minimo nel trasferimento di calore dal nucleo ai barili stessi, praticamente calore istantaneo.

(leggi ancora)

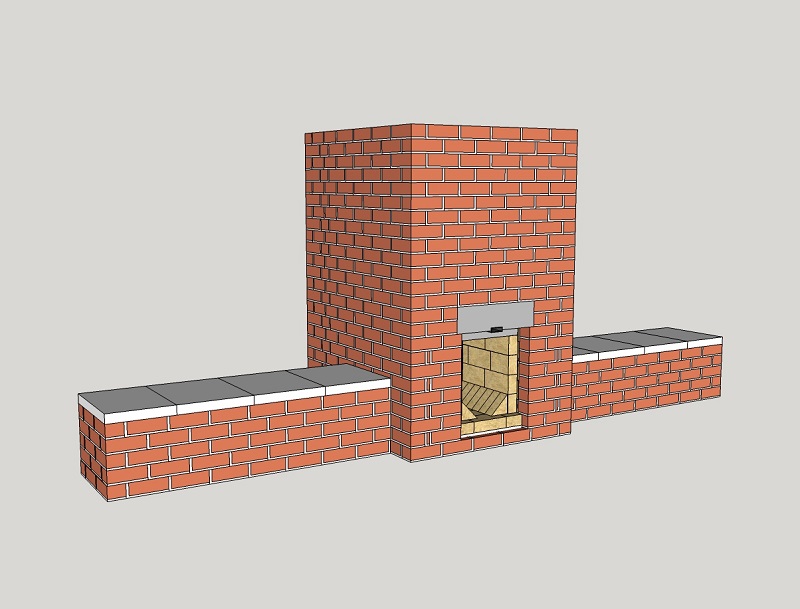

Campana con due panche

Questa è stata costruita durante un seminario, e quindi non come costruzione permanente, da un intera squadra in poco più di 3 giorni. Una realizzazione molto interessante, che ha mostrato prestazioni eccezionali.

(leggi ancora)

Stufa a campana, costruzione in stampo

Una stufa progettata e realizzata nel 2015 che è stata interamente assemblata impilando a secco parti formate in stampo.

(leggi ancora)

Caldaia per riscaldamento centralizzato

Ancora un progetto del 2015, realizzato con un bel pò di acciaio inossidabile, piastrelle e mattoni refrattari. Brucia in modo pulito generando molto calore, riscalda un accumulo non pressurizzato che alimenta il sistema di riscaldamento a pavimento.

(leggi ancora)

Forno per pizza / riscaldatore piscina

Un terzo progetto del 2015, una batch rocket che alimenta un forno per pizza, riscalda la terrazza e la piscina. Non è per i principianti, ma è una realizzazione molto gratificante da Tom De Smedt.

(leggi ancora)

Sistemi batch rocket aperti

Questi sistemi sono costruiti e funzionano senza sportello di chiusura nè presa d'aria secondaria.

(leggi ancora)

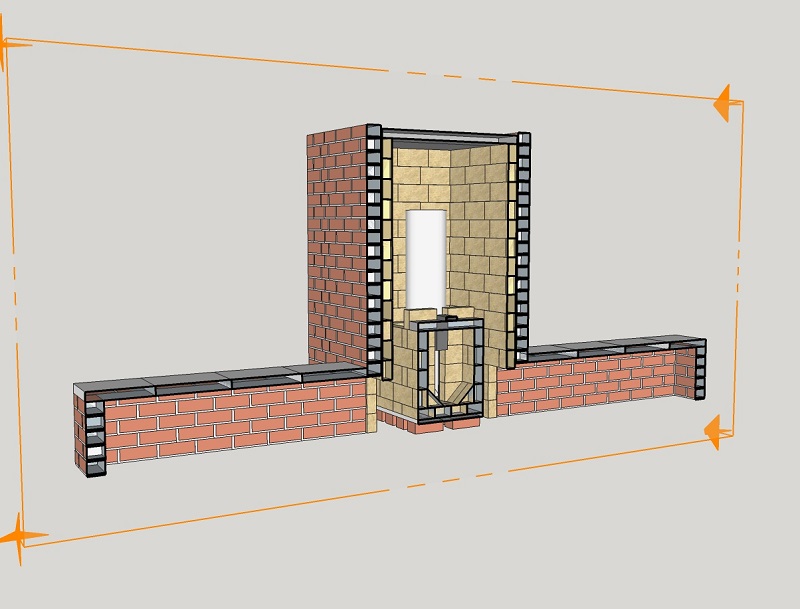

Batch rocket con tre barili

Durante l'inverno del 2013/2014 questa stufa ha funzionato per il riscaldamento del mio vecchio laboratorio. E' stata costruita con un riser di diametro 150 mm, e una canna fumaria della stessa dimensione. L' estrattore di calore consiste in 3 barili uno sopra all'altro, a formare un unico cilindro. Il coperchio superiore e inferiore del barile in mezzo sono stati entrambi rimossi. Il barile inferiore è aperto in cima e quello superiore è aperto alla base. È necessario lasciare circa 25 mm intorno al perimetro quando si tagliano i coperchi, per dare maggiore solidità e mantenere i barili circolari. La camera di combustione della batch rocket è un elemento formato che sporge fuori dal bordo del barile. Guarda il disegno sottostante.

La colonna in muratura nel barile inferiore poggia direttamente sul pavimento, non sulla base del barile, attraverso un’apertura quadrata tagliata a misura della colonna. Il bordo del taglio è piegato e battuto per lasciare uno spazio, tra mattone e acciaio, che viene riempito e sigillato con lana di ceramica.In questo modo sia la colonna che il barile poggiano indipendentemente sul pavimento.

Un'altra apertura viene ritagliata e battuta, cosi da permettere alla camera di combustione di sporgere dal fianco del barile.

Il nucleo non poggia direttamente sul bordo inferiore del barile, la colonna interna e il supporto esterno in muratura (vedere l'immagine qui sopra) sono dimensionati in modo rimanga sollevato di circa 8mm sopra il bordo. Una striscia di lana di ceramica viene incollata (con sigillante per stufe resistente al calore) ai bordi tutto attorno cosi da sigillare. Il riser non è posizionato esattamente al centro del barile per evitare che la camera di combustione sporga eccessivamente verso l’esterno.

Anche gli spazi tra i lati della camera di combustione e i bordi dell’apertura sono sigillati con lana di ceramica, come è chiaramente visibile. C'è un altro taglio nel secondo barile più uno piccolo per fare spazio al canale aria secondaria (P tube). I bordi sono piegati / battuti tutte intorno e gli spazi riempiti con lo stesso sigillante.

Il prossimo passo è l'inserimento del riser, e sfortunatamente non ho alcuna foto per questo passaggio. Per questa stufa il riser è stato realizzato con un tubo in lana di ceramica realizzata sottovuoto, del tipo impiegato in industria siderurgica per trasferire il metallo fuso negli stampi.

Google "riser sleeve" o usa questo link.

Il passo finale è preparare e posizionare il terzo barile. Tutta la circonferenza è sigillata con nastro di alluminio, che non durerà per sempre ma che si trova in bella vista, così sarà evidente l’usura e sarà facile da sostituire. Il flusso di gas internamente non tocca le giunte del barile, perchè i 25 mm intorno al bordo che sono stati lasciati quando il coperchio e/o la base dei barili sono stati rimossi, fanno girare i gas caldi intorno ad essi, e così le giunte, dove è stato usato il nastro di alluminio per sigillare i barili, rimarranno sempre di parecchi gradi più freddi rispetto al resto del barile.

I gas caldi vengono sparati in alto nel cilindro e devono scendere giù per raggiungere l'unica apertura di scarico vicino al pavimento. Lo scarico è situato addirittura più in basso della camera di combustione, che si trova intorno ai 500 mm di altezza. In tal modo, questa torre di barili si comporta come uno scambiatore di calore a campana come spiegato nell'articolo "teoria della campana". Inoltre, comportandosi come una campana più ampia a causa dell'altezza della camera di combustione, rende molto facile e meno faticoso alimentare il fuoco, evitando di doversi piegare in ginocchio per caricare la legna.

Per evitare restrizioni al flusso di gas verso l’apertura di scarico (uno sbaglio comune e uno dei primi aspetti da controllare in una stufa malfunzionante) il tubo è fissato a circa 100 mm dal pavimento. Un altro modo per evitare restrizioni al gas è fare un foro di uscita più grande, per esempio di 200 mm: con una riduzione da 200mm a 150mm è possibile collegarlo alla canna fumaria.

Al massimo della combustione la temperatura del barile più alto può facilmente raggiungere i 200 ºC. Quindi sarebbe saggio tenere i materiali infiammabili lontano dalla stufa. Anzi, quando viene costruita in questo modo, trattala come una "normale stufa a combustione" e applica tutti i codici pertinenti all'installazione di tali apparecchiature.

Non ho voluto fare uno sportello di chiusura per questa versione, e ho invece usato una lastra di vetro Robax resistente al calore più un paio di mattoni refrattari per formare la presa dell'aria. Naturalmente se lo si desidera è possibile realizzare uno sportello. La canna fumaria è dritta, in muratura senza coibentazione e alta 8.5 m misurata dal punto dove il tubo è inserito attraverso i mattoni. Ecco un video di bassa qualità che mostra ad intervalli l'andamento della combustione.

E per ultimo ma non meno importante: il resoconto sul forum delle rocket stoves a partire da ottobre 2013 riguardante l'argomento.

Nessun disegno 3D disponibile, spiacente.

Campana con panche senza uscita

Questa stufa in muratura è stata costruita durante l'incontro annuale del 2015 con i membri ed i soggetti interessati dell'associazione delle stufe in muratura del nord America. Questa associazione di creatori di stufe compie molti sforzi per far capire ai partiti del governo che le loro stufe sono fra le più pulite negli Stati Uniti e Canada. Altre attività consistono nell'istruire i membri ed offrire progetti standard, cosi da incentivare l'ideale di open source condiviso in questo sito.

La campana principale è disegnata a doppia parete, ma durante il (sesto!) seminario, e parecchi mini-laboratori e progetti dimostrativi, è emerso che i mattoni refrattari scarseggiavano. Per risolvere il problema la struttura è stata modificata in una realizzazione a singola parete, e solamente la metà superiore della campana è stata costruita con mattoni refrattari per resistere alle alte temperature. In nord America, normalmente le stufe in muratura sono costruite a doppia parete, la parete interna è fatta interamente di mattoni refrattari. Abbiamo saltato questo schema durante il seminario, perché l'obiettivo era dare prova del principio di funzionamento ai membri del MHA (NdT: "Masonry Heater Association" tradotto "associazione delle stufe in muratura"), abbinando una campana come estrattore di calore al nucleo di una batch box rocket. Si è rivelato un successo, la stufa ha bruciato davvero in modo pulito e le panche si sono scaldate senza nessun intoppo, "pronta all'uso" per cosi dire.

Un cilindro in lana di ceramica creta sottovuoto del diametro di 200 mm è stato usato come riser, la panche laterali sono ideate a singola parete e la campana principale a doppia parete. Alcuni membri del MHA hanno trovato strano che le panche fossero costruite senza uscita in direzioni opposte. Il timore era che in questo modo sarebbe stato impossibile per i gas di scarico fluire attraverso una, tanto meno attraverso entrambe. La prossima immagine mostra la stufa durante la fase di asciugatura, il vapore sta uscendo in forma di nuvole pigre. La parte superiore della panca fotografata già mostra qualche punto più chiaro. La fine della panca è ancora bagnata essendo stata completata per ultima, meno di un'ora prima di accendere il primo fuoco.

Ci sono alcuni trucchi in questa realizzazione per fare entrare i gas caldi nelle panche, scorrere lungo la parte superiore di esse e raffreddarsi, e ritornare alla campana principale fino all'uscita collocata in basso. Questo meccanismo si basa su un principio della fisica, il fatto che i gas caldi sono più leggeri perché si sono espansi. Questo principio chiamato galleggiamento dei gas (NdT: principio di Archimede) è determinato dalla gravità, ed è esattamente ciò che fa funzionare un sistema a campana. I gas caldi tendono a salire e quelli più freddi a scendere fino all'uscita. Vedere anche la teoria della campana.

Da questa sezione si può vedere che l'apertura tra la campana principale e le panche non presenta ostruzioni, l'interno della panca è prolungato direttamente dentro la campana stessa. Effettivamente questo significa che le panche sono in realtà semplicemente una continuazione della campana principale, e assieme formano una singola e più grande campana, con una distribuzione di calore creata per soddisfare una nuova serie di esigenze. Un'altra dimostrazione della versatilità del concetto di campana. Come contemplato nella sezione della teoria della campana, possiamo vedere che quando i gas provenienti dalla campana entrano nelle panche essi incontrano un *volume molto più grande* e quindi rallentano notevolmente, salgono in cima, diffondono calore e si dirigono all'uscita.

In questo modo hanno molto più tempo per cedere il loro calore. Naturalmente la campana principale è la prima a ricevere i gas, proprio i gas più caldi, e quindi è la prima a riscaldarsi. Successivamente si raffreddano e si dirigono alle panche. Ci si aspetta che le panche si riscaldino dopo la campana, e in questa realizzazione il ritardo era limitato a soli 20 minuti. Se la campana fosse stata fatta con un doppio strato di mattoni, secondo il disegno, allora la panche sarebbero state le prime a scaldarsi.

Il posizionamento dell'apertura di scarico nella canna fumaria è molto importante in questo design, come lo è sempre nel progetto di una campana. Dato che questo progetto ha le panche attaccate (assenti nei precedenti esempi mostrati) bisogna riflettere su come fare entrare i gas nelle panche, ed evitare che vengano anticipatamente cortociruitati nella canna fumaria. Il disegno sottostante mostra come è stato ottenuto. Un pannello deflettore ignifugo (in questo caso silicato di calcio) è posizionato sulla parete posteriore della campana principale e chiuso in cima, guarda il disegno 3D per vedere come è stato fatto. Non visibile nella figura sotto è l’uscita alla canna fumaria, "nascosta" dietro il pannello deflettore. La superficie di questo pannello deflettore moltiplicata per la distanza tra essa e il muro posteriore della campana dovrebbe essere molto più grande dell'area della canna fumaria. Questo per assicurare di non porre restrizioni al flusso di gas nella canna fumaria. Le aperture ritagliate nel deflettore (come visto sotto) hanno anch'esse un’ area maggiore di quella della canna fumaria. Ripeto, non vogliamo limitazioni al flusso di gas. Non c'è nessuna "apertura" in cima al pannello deflettore, non vogliamo che i gas accedano alla canna fumaria prima di essersi diffusi nelle panche. Nota che i ritagli nel deflettore sono ben al di sotto del livello delle panche.

Questo deflettore ci ha aiutato ad ottenere tutto quello che vogliamo da una campana. Considerato che i gas possono raggiungere il tubo di uscita SOLTANTO entrando nella parte inferiore del deflettore, è evidente che soltanto quelli più freddi possono uscire. Per raggiungere quell'apertura i gas devono essere entrati nelle panche ed essersi raffreddati. Ora possiamo anche constatare come le "panche senza uscita" che inizialmente hanno perplesso alcuni dei partecipanti sono così efficaci. Dovrebbe essere pure chiaro che un pannello deflettore non è l’unica soluzione possibile, in questo caso è stato il modo più semplice e veloce per farlo in una una settimana "in affanno di tempo". Tutto quello che serviva era che i gas raggiungessero e riscaldassero la panche prima di uscire alla canna fumaria, e questo poteva essere fatto con un'apertura larga e superficiale nella parte inferiore della parete posteriore della campana, che conduce alla canna fumaria per mezzo di un condotto in mattoni sagomato ad imbuto.

Le grandi stufe in muratura del Nord America di solito usano una "valvola bypass" incorporata. Si tratta di una piastra di acciaio o ghisa che è montata in una posizione tale per cui quando viene aperta, girandola o facendola scorrere fuori, i gas caldi di scarico possono entrare direttamente nella canna fumaria per mezzo di una scorciatoia. In questo modo la canna fumaria viene preriscaldata prima della massa termica in muratura, agevolando il tiraggio del camino. Il suo svantaggio principale è che complica la costruzione e introduce una parte debole nella stufa, che secondo me non dovrebbe esserci.

Comunque, può essere molto utile averla quando bisogna accendere una stufa fredda in pieno inverno, in una casa gelata. Se si ritiene utile avere un simile bypass, tale valvola potrebbe essere montata nella zona del pannello deflettore. Preferibilmente non in cima alla campana che è la zona più calda dove una valvola bypass di acciaio potrebbe deformarsi o distruggersi col tempo. La valvola bypass non dovrebbe essere confusa con una valvola di tiraggio per canne fumarie che chiude al 100%, che potrebbe essere molto pericolosa quando ci sono ancora braci accese sotto la cenere. Il monossido di carbonio non può essere visto e non ha odore, e ucciderebbe le persone nel sonno una volta disperso nella casa. Uno sportello che chiude al 100% la camera di combustione è un'alternativa molto migliore, e in aggiunta un rilevatore di CO è una misura di sicurezza indispensabile.

L'incontro MHA è stato un evento memorabile, con un paio di nomi illustri facenti parte nella squadra dei Rocket Heater. Lass Holmes, il creatore dell'idea della batch rocket, Leslie Jackson, coautore del libro "Rocket Mass Heaters" e Kirk "Donkey" Mobert, creatore del primo forum dedicato alle Rocket Mass Heaters. La foto sottostante mostra Lasse e Leslie che danzano di fronte alla stufa (o intorno al fuoco?).

Solo per inciso, la stufa batch box lì produce meno fumo di quello che può essere visto nell'immagine.

Le due foto sono copyright del MHA, per altre immagini commentate da Norbert Senf del MHA e da me guarda il report delle foto del MHA di questo seminario. Il disegno 3D della stufa completa è disponibile attraverso questo link.

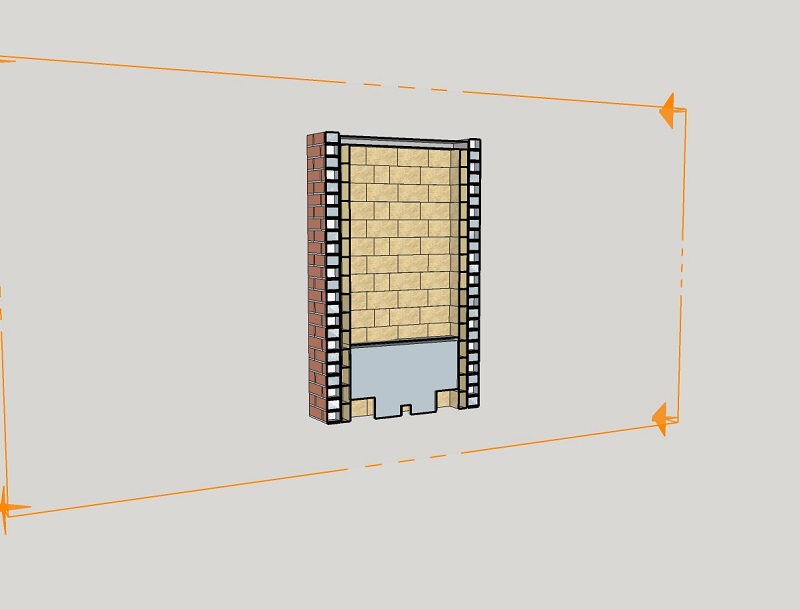

Stufa a campana fatta interamente di parti formate stampo

Questa è una variante di batch rocket progettata e costruita nel 2015, costituita interamente di parti in refrattario formate in stampo. Per qusto progetto l'investimento finanziario negli stampi è stato molto alto. Sono state fatte molte valutazioni su come per utilizzare più parti possibile uguali tra loro, in modo da ridurre al minimo il numero degli stampi. Come si può vedere ci sono pochi pezzi che si ripetono, e gli stessi stampi sono stati riutilizzati molte volte. Le dimensioni esterne della stufa finita sono 98 x 98 x 210 cm, e il tutto pesa poco più di 2000 kg.

La finitura esterna è realizzata in refrattario appositamente ordinato, di un colore terracotta, e consiste di 28 pezzi identici che si incastrano l'uno sull'altro (per chi li sta contando sulla foto, buon modo di afferrarlo concettualmente, gli ultimi sette pezzi formano la parete dietro, in altre parole quattro pareti da sette pezzi ognuna). Le code di rondine ad incastro si vedono negli angoli, mostrando come l'uso della stessa forma posizionata "su e giù" alternativamente riesca ad incastrarsi l'una sull'altra.

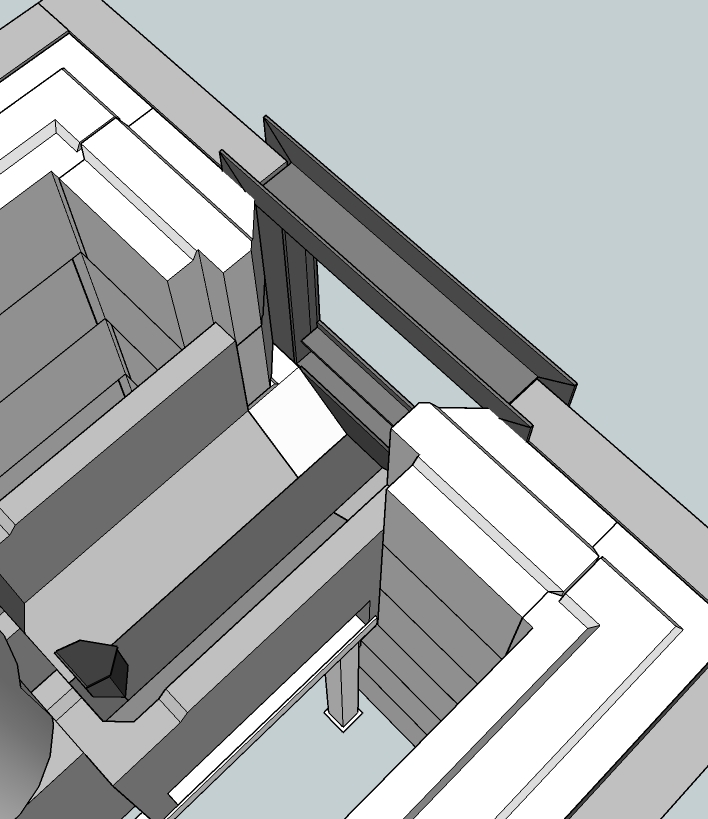

Un valore aggiunto delle sagome ad incastro come queste è che rendono la costruzione più facile, dato che ogni pezzo è una parte facilmente maneggiabile ed assemblabile. Uno sguardo ravvicinato alle code di rondine nell'immagine mostra il minimo, ma importante, angolo con cui sono formate. Ciò assicura che si serrino saldamente, forzando effettivamente le code di rondine a chiudersi. Non visibili sono i perni di posizionamento che fissano ogni strato sull'altro.

Sapendo ciò e riferendosi all'immagine è chiaro che ogni livello è bloccato all’altro dall'azione a cuneo delle code di rondine, e ogni distinto livello è bloccato al successivo dai perni di fissaggio. Tutto questo permette di tenere tutto insieme per gravità, nessuna parte è incollata, cementata o fissata in alcun modo. Per i dettagli completi vedere il disegno SketchUp di questo progetto, c'è un link segnalato alla fine di questo articolo.

Lo sportello è fatto di profili a T in acciaio e le cerniere posizionate in un telaio fatto di profili a U con la parte aperta rivolta verso il bordo esterno. Questo permette ai pezzi di refrattario dello strato più esterno di entrare nelle U e di supportare e bloccare il telaio dello sportello in posizione. (questo può essere visto più chiaramente in un'altra foto sotto.) Una semplice valvola basculante senza cerniere è montata sullo sportello, e fornisce l'alimentazione dell'aria primaria nonché dell'aria secondaria.

La camera di combustione è identica alla descrizione del "4: nucleo formato " nel capitolo "Progetti" e consiste di 3 parti separate e differenti. Le parti inferiore sinistra e destra insieme formano la porta e la base del riser e la terza parte posizionata sopra completa la camera di combustione. Guarda l'immagine della realizzazione assemblata in seguito. La parte superiore si blocca nelle alette di posizionamento viste sotto.

Il nucleo poggia su un telaio di acciaio saldato che incorpora bulloni regolabili in tre direzioni, per ottenere un posizionamento corretto e sicuro all'interno della campana. Questo telaio tiene insieme anche le metà sinistra e destra per mezzo della forza di gravità (di nuovo). Entrambe le metà sono supportate dalle sporgenze esterne sinistra e destra del telaio ma non al centro. Come conseguenza entrambe le parti tendono a cadere l'una verso l'altra, mantenendo chiusa la giuntura verticale in ogni momento. Nota che il telaio di acciaio non supporta tutto il nucleo fino alla parte anteriore, una piccola sezione del nucleo non è supportata da questo telaio. Questo verrà spiegato dopo.

La parte superiore del riser consiste in un tubo circolare in lana di ceramica formata sottovuoto che poggia liberamente sulla base del nucleo mantenuto in posizione solamente da una coppia di corti perni di centraggio. La realizzazione è molto semplice: un paio di piccoli fori praticati nelle basi dei tubi e un paio di chiodi accorciati.

La parete interna della campana è fatta di due differenti blocchi, ripetuti 24 volte ognuno (naturalmente una leggera modifica si è resa necessaria dove ci sono il tubo di uscita e la camera di combustione; a parte questo, come per lo strato esterno, sono una semplice ripetizione di parti). Nota la sporgenza e la scalanatura che si vedono nella foto, un attento esame mostrerà che sono presenti anche alla fine dei pezzi.

Una fila consiste di 4 parti ed è alta 150 mm e spessa 120 mm. Ogni fila è sfasata di un quarto orizzontalmente rispetto alla precedente, legando in questo modo l'una all'altra. Le file sono sigillate con nastro adesivo trecciato di vetro largo 10 mm e spesso 4 mm bloccato sul lato della sporgenza. Il peso delle parti comprimerà il nastro fino a metà dello spessore originale. Lo stesso succede per le estremità verticali; nastro sulle sporgenze e pressione applicata per comprimere il nastro e abbassare il pezzo in posizione come mostra la fotografia. Nota che la scalanatura è più profonda di 2 mm rispetto alla sporgenza; ogni blocco poggia sui lati, non sulla sporgenza.

Il foro di uscita alla canna fumaria in questa realizzazione è situato in basso sul lato posteriore sinistro. Nel concettod di struttura a campana non importa dove viene messo lo scarico lungo il perimetro. Per evitare una restrizione dovuta al posizionamento vicino al pavimento e all'angolo interno, il foro ha la forma di un imbuto. L'apertura interna è di 250 mm, che si riduce a 150 mm nello spessore del mattone. In questo modo i gas di scarico hanno molto spazio per fluire nella canna fumaria.

La grandezza dell'apertura per la camera di combustione nello strato interno è determinata dalle dimensioni interne della camera di combustione stessa. La parte anteriore delle pareti della camera di combustione entra comodamente in una scanalatura dello strato interno. In questo modo, la parte anteriore della camera di combustione è supportata dal muro interno, la parte posteriore del nucleo di combustione è supportata dal telaio in metallo regolabile illustrato prima. Il perimetro dell'apertura della camera di combustione è sigillato con lana di ceramica nella scanalatura/incavo dello strato interno.

I lati sinistro e destro dell'apertura dello strato interno sono smussati a 45 gradi in modo da guadagnare spazio per uno sportello più largo e per una migliore visione del fuoco. Il dettaglio su come fissare lo strato esterno nell'acciaio a forma di U è chiaramente visibile nel disegno sopra e nell'immagine sotto. La prossima foto mostra come lo strato esterno è assemblato. C'è anche una guarnizione di lana di ceramica fra il telaio dello sportello e lo strato interno, che è visibile nella fotografia come una linea bianca.

La configurazione dell'alimentazione aria secondaria che ha generato i migliori risultati è stata trovata attraverso molti esperimenti. Sono state testate dodici differenti combinazioni, variabili per dimensioni del tubo orizziontale e verticale, cosi come per forma e lunghezza del tubo di uscita dell’aria. La prossima fotografia mostra cinque di queste combinazioni. Tutte sono intaccate da corrosione, alcune più di altre. Il modello usato in questa particolare stufa è il secondo da destra, la versione finale ha un tubo verticale leggermente più corto. La parte verticale del tubo al centro è un tubo rotondo e come tale simile al tubo sulla porta di Matt Walker.

L'alimentazione dell'aria secondaria (il canale a pavimento) è montata in una cavità nella base della camera di combustione, e il fuoco gli sta sopra. Guarda la foto del nucleo completato se non sei sicuro di dove è situato il canale a pavimento. L'ingresso dell'aria primaria (attraverso la valvola sullo sportello) alimenta il fuoco principale e fornisce aria anche nel canale dell'aria secondaria situato direttamente dietro la valvola. Questa presa d'aria primaria è situata in basso nello sportello (vedere la foto). Essendo la temperatura dell'aria entrante molto più bassa della temperatura nella camera di combustione, l’aria rimarrà ovviamente nella parte bassa della camera (l'aria fredda scende, in questo caso "l'aria fredda rimane in basso") e pertanto il tubo dell'aria secondaria viene sempre alimentato in ogni circostanza.

Più è caldo l'ambiente, più aria scorre all'interno del canale a pavimento. Il condotto stesso è riscaldato dal fuoco che a sua volta preriscalda l'aria entrante. L'apertura a forma di triangolo in cima alla parte verticale inietta l'aria a metà altezza della porta.

Sul lato anteriore della camera di combustione è montata una piastra di acciaio che devia il resto dell'aria verso l'alto. Per via di questa disposizione il fuoco brucia un pò più pacatamente e la possibilità di ottenere un notevoli picchi di CO è ridotta. Per questa dettaglio guarda il disegno nel capitolo "Progetti".

Per un clima temperato marittimo questa è una grande stufa equipaggiata con una unità di combustione sorprendentemente piccola. Con questo progetto non è necessario usare "trucchetti" come caricare i tronchi di legna incrociati o "stile fuoco da campeggio" (per ridurre il fumo e aiutare la combustione incorporando molta aria come per le stufe normali). Tali metodi non solo non sono più necessari, ma riducono anche la capacità di carico. Basta caricare la camera con i legni in file allineate, e ci sarà abbastanza aria in maniera naturale, per via delle irregolarità dei legni stessi.

Un pieno carico carico di legna in questa stufa, con dimensioni del riser 150 mm, dovrebbe pesare intorno i 6 kg, considerando legna di betulla di misura media completamente essiccata. I migliori risultati con questo stile di caricamento e con il canale aria secondaria a pavimento si ottengono con una combustione dall'alto verso il basso. Una volta accesa la parte superiore, piu indietro possibile nella camera, il fuoco scenderà da solo consumando l’intero carico.

A seconda della dimensione dei pezzi di legno e del tiraggio della canna fumaria la combustione durerà fra i 55 e i 90 minuti. La temperatura della canna fumaria , misurata al centro del tubo non supererà gli 80 ºC quando la stufa viene accesa da fredda. Quando la stufa viene accesa per un paio di giorni di seguito la temperatura più alta nella canna fumaria sarà intorno ai 120 ºC. In questo ultimo caso si raccomanda di usare un combustibile di diametro più grande perché il tiraggio della canna fumaria sarà molto più forte.

Tutti gli stampi e le fusioni, escluse quelle del nucleo sono fatti su ordinazione da Bergkachel v.o.f. nel The Hague, Olanda. I disegni 3D nel formato SketchUp 2016 del progetto completo sono scaricabili attraverso questo link.

Disegno aggiornato in data 10/05/2016.

Riscaldamento centralizzato con caldaia Batchrocket

Questo progetto è stato realizzato e costruito da Rémy Bakker, che vive nel nord di Limburg, Olanda. Lui vive nelle vicinanze di Reichswald in Germania, il suo soprannome è "Holtere", che è una vecchia espressione per "superficie boschiva". L'intera storia della sua stufa è descritta in una conversazione sul Ecologieforum intitolata "Update bouw houtkachel". E' solo in Danese ma ci sono un sacco di immagini.

Nota: quanto segue ha solo scopo illustrativo, un sistema molto complesso come questo dovrebbe essere preso in esame solo da chi ha specifiche competenze per realizzarlo.

"La nostra stufa non è situata in mezzo alla casa, e abbiamo bisogno di molto calore per il riscaldamento a pavimento del resto della casa al di fuori del soggiorno. Infatti, il soggiorno è accuratamente coibentato ed è una costruzione annessa recentemente alla casa del 1920 circa. Era possibile aggiungere un dispositivo per scaldare l’acqua, e cosi è stata presa la decisione di installare un sistema di riscaldamento centralizzato, connesso con un paio di grandi pannelli solari scalda acqua e un accumulo di 1000 litri. La pompa inizia a funzionare quando la temperatura dell'acqua negli scambiatori è oltre i 75 ºC."

Qualche cifra:

Stufa a legna batch rocket per sistema non pressurizzato.

Dimensioni della stufa: larchezza x lunghezza x altezza = 48 x 75 x 157 cm.

Area del riser 150 cm2 con diametro 138 mm, raccordo con la canna fumaria 150 mm di diametro.

Dimensione interna della camera di combustione: larghezza x altezza x lunghezza = 20 x 30 x 50 cm.

Massimo carico 6 kg di faggio per ogni ciclo di 45 minuti.

Rilascio di calore direttamente nella stanza stimato da 2 a 4 kWh massimo.

Le pareti esterne raggiungono fra i 60 e i 75 ºCelsius, la stessa temperatura dell'acqua, la parete posteriore è un po più calda. La parte anteriore, insieme con lo sportello diventano più calde, specialmente la metà superiore (massimo 180 ºC). latemperatura potrebbe essere ridotta coibentando la parte interna.

La stufa è in grado di riscaldare l'accumulo d'acqua di 1000 litri fino a 75 ºC. Quando la temperatura di ritorno sale oltre i 75 gradi, il fuoco dovrebbe essere ridotto per prevenire rumori di ebollizione e per ragioni di sicurezza. Un modo per contrastare questo fenomeno è aumentare la dimensione degli scambiatori, con un maggiore volume ci vorrà più tempo per portare l'acqua al punto di ebollizione.

Questo potrebbe essere fatto usando meno tubi lato fiamma e/o facendo i pannelli scambiatori più larghi. Per esempio con 11 tubi lato fiamma invece di 12 come in questa realizzazione. I lati degli scambiatori dentro la stufa potrebbero essere coibentati. Nell’assetto attuale l'acqua è riscaldata da due lati, dall'interno della stufa sopra la camera di combustione e da dentro i tubi.

I sistemi non pressurizzati sono più soggetti a rumori di ebollizione se paragonati a quelli pressurizzati, nei quali la temperatura di ebollizione può arrivare a 125 ºC. I grandi pannelli laterali di questa stufa non sono progettati per lavorare in pressione, così questo sistema opera alla normale pressione atmosferica.

La parte sottostante della stufa è fatta di acciaio inossidabile per via della presenza di condensato, che è acido e potrebbe causare corrosione. Non c'è un tubo di spurgo per il condensato ma potrebbe essere aggiunto in seguito.

I gas di scarico scendono giù attraverso gli scambiatori su entrambi i lati del cassetto della cenere, e scorrono sul retro dove inizia il tubo della canna fumaria. Il cassetto della cenere è appeso a un paio di binari e la sua lunghezza è inferiore alla profondità della stufa. In questo modo c'è sempre abbastanza spazio per far scorrere i gas fino al foro di uscita. In questa realizzazione non è necessario rendere il cassetto della cenere ermetico perché c'è un secondo canale aria secondaria nella fessura sul pavimento della camera di combustione.

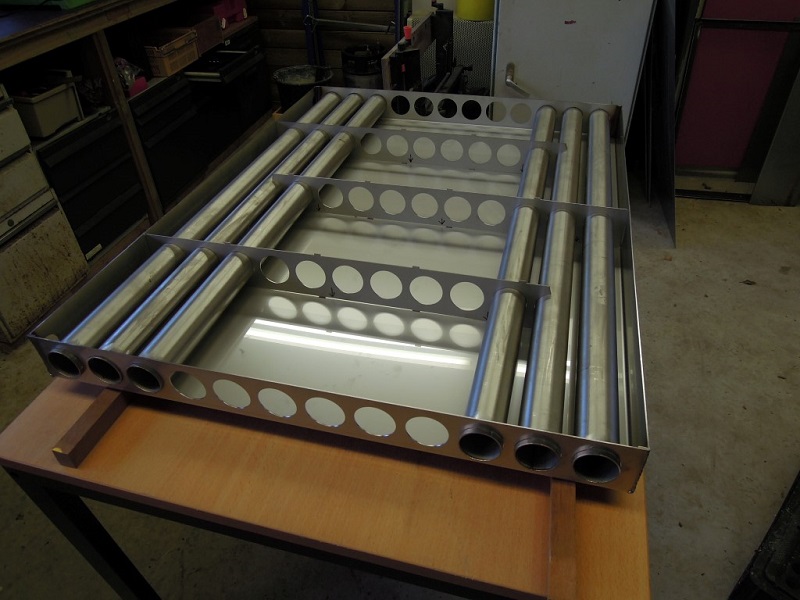

La dimensione degli scambiatori di calore è 99 x 75 x 7.5 cm. Ognuno di essi contiene 12 tubi lato fiamma che misurano 48mm di diametro x 2 mm di spessore. Nella parte inferiore i tubi sporgono leggermente, per agevolare il gocciolamento del condensato. I gas di scarico a 900 ºC provenienti dal nucleo della rocket scorrono giù attraverso i tubi lato fiamma. L'acqua, contenuta nel pannello intorno ai tubi scorre dal basso verso l'alto. Internamente, ci sono delle piastre deflettrici che forzano l'acqua a compiere un percorso più tortuoso mentre sale attraverso il pannello.

La parte superiore della stufa è a doppia parete con uno spazio di 20 mm ai lati e 30 mm in alto fra le pareti. Questo spazio è completamente riempito con lana di ceramica, per isolare la parte superiore molto calda della stufa dall'interno.

Pezzi di pannelli di vermiculite sono montati direttamente sopra il riser per proteggere l'acciaio dal surriscaldamento. La temperatura esterna della parte superiore della stufa è compresa tra i 50 °C e gli 80 ºC, più o meno la stessa ai lati degli scambiatori di calore.

Il riser è costruito con mattoni refrattari di 30 mm di spessore, tagliati con angolo di 67.5 gradi su entrambi i lati più lunghi, e insieme formano un riser ottagonale.

Le parti del riser sono incollate con sigillante per stufe e assicurate con filo da saldatura. Per aiutare a mantenere la resistenza le giunture sono sfasate, così da ottenere un ulteriore legame.

Il riser nell'insieme è assicurato e coibentato con un mix di vermiculite e argilla.

La camera di combustione è fatta di pannelli refrattari di 30 x 30 x 4 cm.

I lati della camera di combustione sono coibentati anche con uno strato di lana di ceramica, per evitare che il focolare ceda troppo calore agli scambiatori. Come sempre nelle stufe rocket è necessario perdere meno calore possibile dalla combustione, perché il calore è una parte essenziale del loro funzionamento efficiente.

L'immagine sopra mostra chiaramente la posizione del secondo canale aria secondaria. In una fase successiva viene rivestito con un pannello di vermiculite, che fa anche da coperchio sul cassetto della cenere.

La temperatura dei gas di scarico senza i turbolatori si mantiene fra 80°C e 120 ºC, in dipendenenza dalla temperatura dell'acqua. Come si vede chiaramente, dopo la fase di rodaggio il riser è completamente bianco all'interno e la cenere volante sugli scambiatori è appena vagamente brunastra.

Con i turbolatori (catene con anelli da 6 mm) la temperatura dei gas di scarico è lo stessa della temperatura dell'acqua, al massimo tra 75°C e 80 ºC misurato al centro della canna fumaria.

Un disegno degli scambiatori di calore è disponibile mediante questo link.

Combinazione forno per pizza / scalda terrazzo / riscaldatore piscina

Il progetto qui descritto è stato fatto e realizzato nel 2015 da Tom De Smedt, residente a Genk, Limburgo Belga. Questo articolo è molto simile alla sua discussione sul forum delle rocket stoves di Donkey32 ed è stato incluso qui con il suo permesso.

Nota: un sistema molto complesso come questo dovrebbe essere preso in esame solo da chi ha specifiche competenze per realizzarlo.

"Dopo aver installato una piscina nel giardino e scoprire che non è divertente avere una piscina fredda in cui nessuno nuota, ho iniziato a valutare l'idea di costruire una stufa a legna per riscaldarla. Molti e molti esempi in internet, versioni di YouTube fai da te come anche quelle commerciali, sembravano degli aggeggi piuttosto fumosi, per non parlare di quelli pericolosi, e spesso semplicemente brutti. Poi mi sono imbattuto nella tecnologia delle rocket stove, e ho passato un pò di tempo a leggere, ed a pensare come impiegarla in un modo esteticamente piacevole.

Ho deciso di costruire un riscaldatore per la piscina alimentato da una rocket, ma dato il fatto che sarebbe stato un progetto dispendioso in termini di tempo e piuttosto ingombrante, per non dire costoso, volevo avere un’ ancora di salvezza nel caso il riscaldatore della piscina non funzionasse come desiderato. Questo mi ha fatto venire l'idea di integrare un forno per la pizza nel riscaldatore della piscina. Nel caso in cui le prestazioni della piscina fossero state ridicole, potevo sempre continuare a godermi la parte del forno per la pizza.

Alla fine questo ha portato alla realizzazione che vorrei mostrare a tutti voi in questa discussione. Il risultato è che è in grado di riscaldare la mia piscina da 16000 litri da 20°C a 30 °C in 24 ore di combustione della legna. Ho fatto i conti, e questo significa che in media la stufa sta dando 10 KW alla piscina, il che mi ha fatto molto piacere. Nel corso delle costruzione ha già servito molte pizze e anche qualche pollo arrosto.

Considerato il fatto che mia moglie l'ha accettata deduco che sia anche abbastanza piacevole alla vista, ma lascerò a voi il giudizio. Se qualcuno volesse tentare la stessa cosa spero che prenda ispirazione dalle immagini seguenti."

Fase uno, fondazioni. Nota la pompa della piscina sullo sfondo, essenziale per il funzionamento della caldaia.

Fase due, coibentare la base con un mix di cemento portland e vermiculite.

Fase tre, comprare un boiler di seconda mano in acciaio inossidabile e tagliare i mattoni refrattari a misura per il riser e la camera di combustione. Nota che la disposizione finale è leggermente differente, in quanto il boiler è dietro il riser.

Fase quattro, assemblare il nucleo della rocket usando malta refrattaria, e dopo l'indurimento accenderla. => primo successo!

Fase cinque, muratura e divisione in due compartimenti con una piastra di acciaio inossidabile.

Fase sei, coibentare la stufa rocket con vermiculite, e creare una base per il forno con delle barre a t e lastre di cemento spesse 4 cm. Alle barre a t è stato dato spazio per la dilatazione. Tutto sommato, forse non è stata la migliore scelta tecnica, ma volevo mantenere l’ingombro più contenuto possibile. La fuliggine nera sulla piastra posteriore viene dalle precedenti accensioni.

Fase sette, coibentare le lastre di cemento con mix di vermiculite e cemento portland e posare le piastrelle refrattarie. Non c’è molto spazio fra i muri e l'inizio della cupola, lo so. (ingombro contenuto ricorda). L'ho "coibentato" con 5 strati di foglio di alluminio, che alla fine si è dimostrato abbastanza soddisfacente. Il muro si scalda al punto che non puoi tenerci le mani per più di qualche secondo, ma la buona cosa è che sedere accanto al muro la sera è piuttosto accogliente e confortevole.

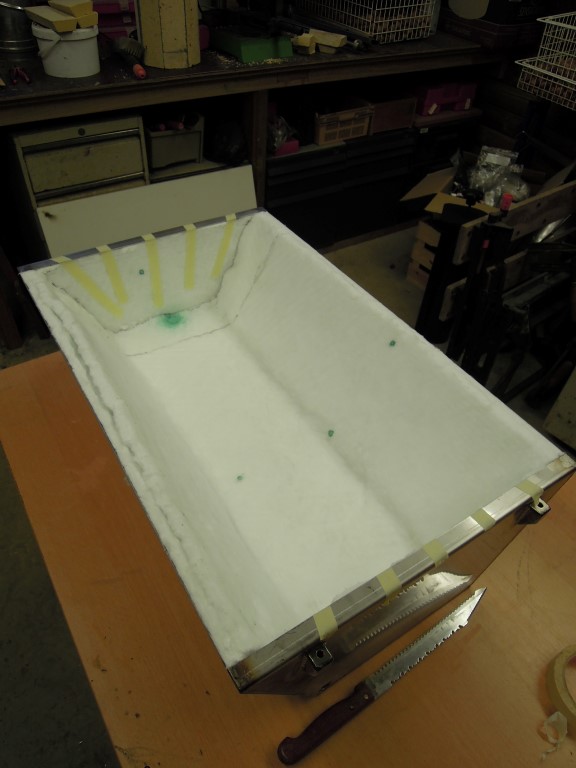

Fase otto, creare una forma per la cupola e costruirla.

Fase nove, rimuovere la forma, tagliare e installare le pareti in refrattario anteriori e posteriori.

Fase dieci, murare una seconda forma, ricominciare più e più volte. Fino a che alla fine ho ottenuto un arco sul davanti e un'apertura richiudibile sul retro che ha la stessa sezione della canna fumaria diametro 150 mm. La cima dell'apertura posteriore è a filo con il soffitto del forno, per minimizzare l'ostruzione dei gas di scarico.

Fase undici, chiusura dell'apertura con un mattone e collaudo del forno (pollo cotto sulla lattina di birra)

Il forno è stato in questo stato per un bel po' di tempo, finché non sono riuscito a capire come coibentare le pareti dello scomparto del boiler a un costo ragionevole e con buona efficenza.

Fase dodici, acquistato un rotolo di lana di ceramica e creato uno scheletro dove attaccare la coibentazione intorno al boiler. Ho anche creato una bacinella per raccogliere il condensato usando il fondo dell'involucro esterno del boiler, che ho tagliato. L'involucro esterno non era in acciaio inossidabile, cosi mi sono chiesto se utilizzarlo per questo scopo, ma il fabbro che ha saldato i tubi al fondo mi ha assicurato che non sarebbe arrugginito cosi in fretta. (naturalmente l'acciaio inossidabile sarebbe stata la migliore scelta, ad ogni modo... sarà il tempo a dirlo)

Fase tredici, installazione del boiler su una specie di piedistallo, in modo da svuotare le ceneri raccolte nel cassetto.

Fase quattordici, riempire gli angoli dello scomparto, per evitare di abbreviare il percorso dei gas caldi del tubo allo scarico. Ho usato ritagli dell'involucro esterno del boiler, e tappato in cima con lana di ceramica. (Nota dell'editore: non proprio necessario, per via della corrente discendente dei gas)

Fase quindici, chiusura della parte superiore del boiler, lasciando un po' di spazio vuoto e coibentandolo. Il pezzo del tubo più lungo in cima al boiler è il tubo dell'acqua fredda che all'interno raggiunge quasi il fondo, il più corto è per estrarre l'acqua calda vicino alla cima. Fra di essi c'è una sonda a termocoppia per il monitoraggio della temperatura dell'acqua. Guarda questa piccola png per vedere come è fatta.

Fase sedici, chiusura del retro e connessione delle tubature di acciaio inossidabile e dei tubi in PVC della piscina, circondando la cima con qualche foglio di alluminio extra per sicurezza.

Fase diciassette, ho coperto sia la parte superiore della cupola che lo scomparto del boiler con il mix di cemento portland e vermiculite, per coibentarli e renderli a tenuta di gas. Poi ho comprato e installato una canna fumaria di acciaio inossidabile di seconda mano, e piegato qualche foglio metallico e usato qualche avanzo di coibentazione per produrre due coperture frontali per il forno e la batch box. Le maniglie di acciaio inossidabile sono state comprate da IKEA.

Ecco dove sono arrivato. Devo ancora coprire la costruzione con un coperchio di acciaio inossidabile, o una lastra di basalto, sono ancora indeciso. Devo anche fare qualche stuccatura.

Onde evitare obiezioni circa i pericoli legati allo scaldare l'acqua con il fuoco, e i possibili aumenti di pressione e via dicendo, dirò che considero questo progetto sicuro, dal momento che il boiler è connesso alla piscina e alla pompa senza alcuna valvola o impedimento. La mia pompa filtro della piscina è programmata per pompare acqua filtrata attraverso il boiler per 15 minuti, a intervalli di 15 minuti. In caso di mancanza di elettricità posso sempre aprire lo sportello del forno della pizza e chiudere la finestra sul retro, per smettere di scaldare l'acqua ed evitare di squagliare i miei tubi con acqua bollente. Nel caso di guasto almeno il boiler sta fuori e non in una posizione pericolosa come sarebbe in un scantinato.

Riguardo alla temperatura del forno non ho mezzi per misurarla (non ancora), ma la domenica sera del 25 Giugno 2015 la cupola e il pavimento del forno erano assolutamente puliti, non un granello o fuliggine, o formaggio versato rimasto ovunque. Credo che questo succeda quando le pareti sono tra 370 e 400 ºC.

Quando ho iniziato a cucinare con il boiler installato, ho notato che il calore iniziale diminuiva più velocemente che nelle accensioni precedenti con la finestra posteriore chiusa. Suppongo che non sia troppo sorprendente, e poi è non è molto importante visto che l’ottava pizza era comunque pronta in meno di 4 minuti :).

Dovrei citare il fatto che, per via del calore, si è formata una crepa nella muratura esterna durante una delle prime accensioni. La crepa è leggermente più larga quando il forno è caldo, e si restringe di nuovo quando il forno è freddo. Non sembra peggiorare, quindi suppongo significhi soltanto che ha creato il suo stesso giunto di dilatazione. Una migliore progettazione da parte mia avrebbe potuto evitarlo. Se lo volessi rifare, non appoggerei le barre a T sul muro esterno, ma su un muro interno, senza toccare lo strato esterno.

Fase diciotto, la muratura è stata stuccata intorno alla metà di Luglio 2015 e ho fabbricato una copertura per il forno in legno duro, inclinata e verniciata nello stile della casa.

Intorno alla batch rocket la coibentazione è di vermiculite sciolta, col senno di poi sarebbe stato meglio stabilizzarla con un po' di cemento portland o argilla.

Sistemi aperti, senza sportello, canalina o aria secondaria a pavimento

Tra luglio 2017 e giugno 2018 ho progettato una serie di sistemi aperti senza sportello di chiusura (e quindi senza predisposizione per l'aria secondaria). Non ci si può aspettare che questi sistemi siano paragonabili ai sistemi chiusi dal punto di vista dell'efficienza, l’ eccesso d'aria è troppo grande. In ogni caso è dimostrato che questi riscaldatori bruciano in modo pulito quanto i loro fratelli ad alta efficienza.

Si tenga presente che una stufa senza porta non è consigliata all'interno di una casa. A causa del fatto che in sostanza si tratta di un caminetto aperto, potrebbe fuoriuscire del fumo all'interno del soggiorno. Inoltre, nessuna porta significa che la stufa non può essere chiusa, il che potrebbe essere pericoloso mentre le persone dormono. Nel caso in cui il fuoco non sia completamente spento, il mortale monossido di carbonio potrebbe fuoriuscire dalla stufa, ad esempio a causa di un cambiamento delle condizioni metereologiche.

1: Münster, luglio 2017

Il primo sistema aperto è stato montato all'interno di una scultura d'arte progettata da Oscar Tuazon che è stata costruita contemporaneamente durante il decennale Sculpture Projecte Münster del 2017. Il termine "aperto" è rimasto associato alla descrizione di questo sistema. La scultura in cemento è stata costruita in un area esterna accanto a un canale, intesa come uno spazio in cui le persone possono rilassarsi. Con la possibilità di accendere un fuoco nel focolare per riscaldare la colonna in cemento, alla quale può essere molto confortevole appoggiarsi durante le serate fredde.

La camera di combustione era un’ unità da 250 mm formata in stampo a forma di cilindro, fatta per infilarsi nella colonna di cemento e messa orizzontalemente dietro l’apertura nella colonna, mentre il riser è stato formato con sezione ottagonale. L'apertura frontale della camera di combustione circolare aveva esattamente la stessa area dell'apertura frontale rettangolare di un sistema da 250 mm, in accordo alle proporzioni consigliate. Il riser nella foto sembra essere molto corto, ma sopra di esso è stato posizionato un altro pezzo di uguale dimensione.

Essendo il cilindro di cemento cavo con la parte superiore chiusa fungeva da campana del peso di 6 tonnellate. La canna fumaria è stata montata all'interno, partendo da 40 cm sopra il livello del pavimento e sporgendo di soli 30 cm dalla sommità della campana (non visibile in foto). Il riser aveva la normale rampa di raccordo alla base (la rampa nella parte inferiore posteriore del riser).

picture © Henning Rogge

2: Libera Università, Bruxelles

Il secondo sistema aperto è stato costruito nel cortile della Libera Università di Bruxelles (ULB) nell'aprile 2018, svolto come laboratorio per e dagli studenti. Era un’unità da 200 mm inserita all'interno di una grande campana di mattoni. Di nuovo all’esterno, in un cortile interno sopra un garage. Ciò che rende interessante questa costruzione è che il muro posteriore della campana era in realtà un muro esistente di un edificio vicino.

Per evitare un'eccessiva dispersione di calore nella grande parete, la parete posteriore della campana è isolata con 25 mm di lana di vetro. Realizzare la struttura secondo i valori consigliati significa fare una campana molto voluminosa, anche molto più voluminosa del previsto. Il layout del riser è stato fatto come il Mallorca build, a sezione quadrata con mattoni refrattari spaccati, nessuna rampa di raccordo alla base del riser, e solo gli angoli smussati sul retro del riser di altezza pari a quella della porta. Si prega di leggere le conseguenze di un riser quadrato rispetto a uno rotondo nel capitolo "Costruzione".

I risultati, sebbene non testati con un analizzatore di gas, sono stati molto incoraggianti. Ha funzionato senza problemi appena un'ora dopo aver completato la costruzione. In effetti, due signore ci stavano ancora lavorando mentre si stava facendo buio e la stufa è stata accesa. Dalla corta canna fumaria è uscito molto vapore acqueo, che dopo un'ora è scomparso completamente. Il disegno in formato Sketchup 8 può essere ottenuto qui:

La mattina successiva è stato girato un video, purtroppo senza l'impressionante suono basso che dà a queste stufe il nome di Rocket Heaters.

3: Maureen Paley, Londra

Un altro sistema è stato realizzato nella galleria d'arte di Maureen Paley a Londra nel giugno 2018. Consisteva in due barili di acciaio inossidabile uno sopra l'altro e un unità di combustione costruita con pannelli refrattari isolanti.

Questa stufa è un sistema con dimensione 120 mm, quindi il riser è un quadrato con lati di 120 mm (con i restanti valori presi dalle tabelle per una dimensione di 120 mm). È stato costruito all'interno di un cortile parzialmente aperto, come aggiunta all'inaugurazione della mostra d'arte chiamata Fire! di Oscar Tuazon.

La canna fumaria è semplicemente un tubo diritto all'interno dei barili, che inizia a circa 20 cm dal livello del pavimento. Ha funzionato molto bene anche se all'epoca poteva essere alimentato solo con piccoli pezzi di legno. Nessun ulteriore test è stato fatto su questo sistema.

Tutti e tre i progetti di cui sopra sono stati avviati da Antoine Rocca, docente di architettura presso la Libera Università di Bruxelles (ULB).