Tutti i nuclei delle stufe sono progettati da Peter van den Berg, salvo diversamente indicato.

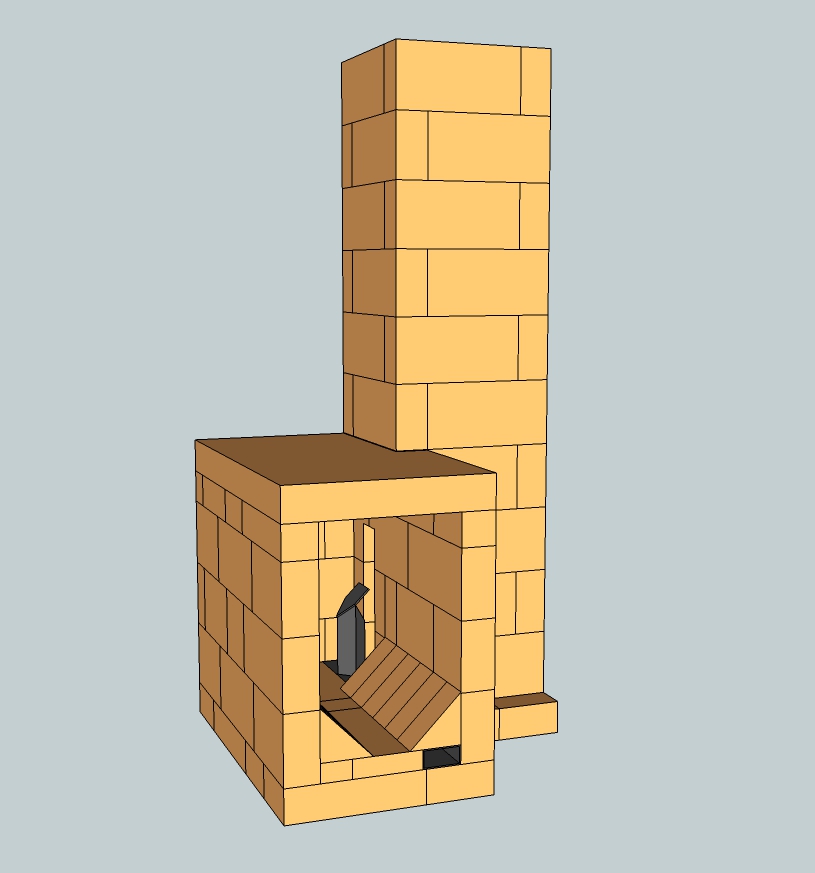

1: Nucleo in mattoni

Una camera di combustione e un riser in muratura sono i più semplici da costruire, anche se i mattoni refrattari devono essere tagliati. Con una progettazione ottimizzata i tagli potrebbero essere ridotti al minimo.

(leggi ancora)

Canale P

Nel progetto originale questo condotto fornisce l’aria secondaria. Di semplice costruzione, esso funziona solamente grazie alla legge della fisica nota come il principio di Bernoulli.

(leggi ancora)

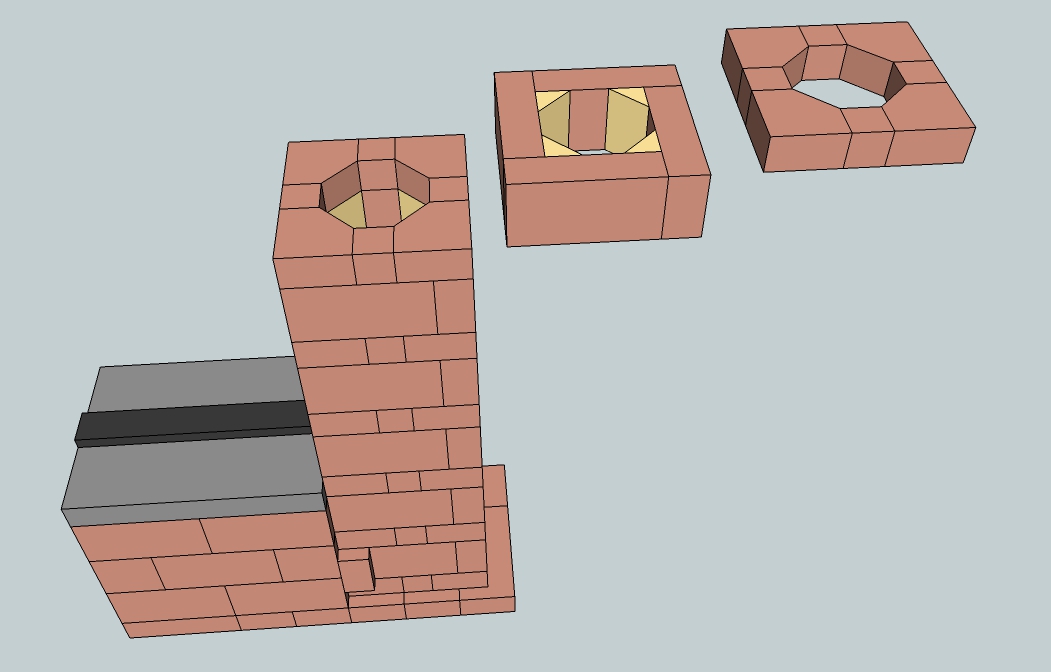

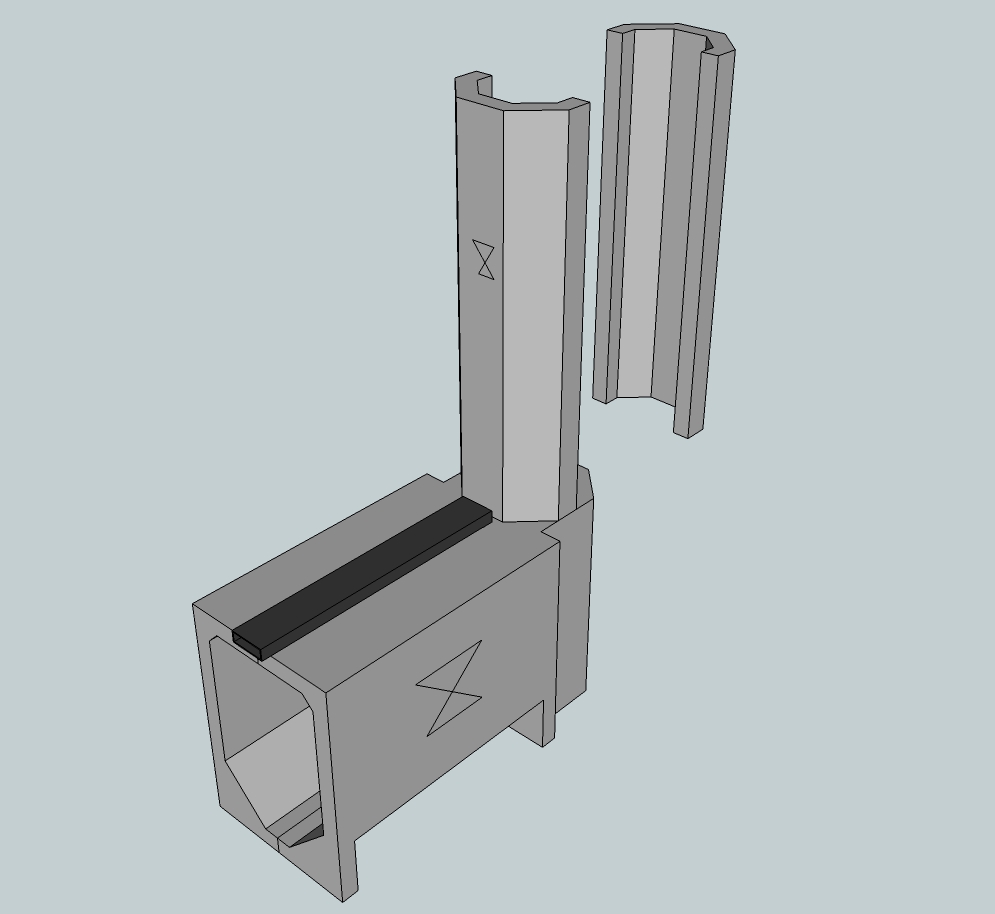

2: Nucleo diritto in mattoni, riser ottagonale

Il problema del riser squadrato, nel nucleo in mattoni visto sopra, è risolto in questo secondo progetto, il riser adesso è ottagonale che rappresenta una buona approssimazione del rotondo. Le file di mattoni sono applicate alternativamente per coltello e in piano in modo che leghino.

(leggi ancora)

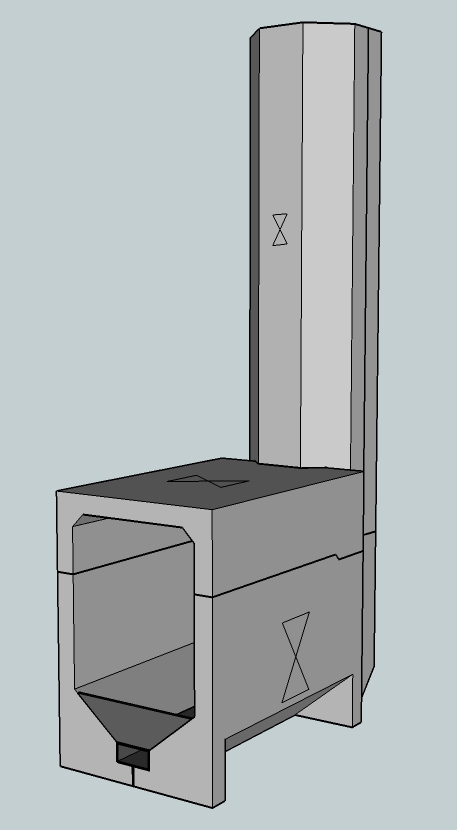

3: Nucleo stampato

Questo è il modulo della camera di combustione con il terzo inferiore dell’heat riser in due parti separate. Viene costruito piuttosto spesso e funziona bene ma è vulnerabile alla screpolatura.

(leggi ancora)

4: Nucleo stampato

Questo è un progetto recente (2015) con la camera di combustione divisa in tre parti. Invece di un canale P è presente un canale sul pavimento.

(leggi ancora)

Canale a pavimento

Si tratta sempre di un’entrata dell’aria secondaria ma questa indirizza l’aria a metà dell’altezza della porta. Questo condotto giace sul pavimento della camera di combustione e riceve l’aria dalla presa d’aria principale.

(leggi ancora)

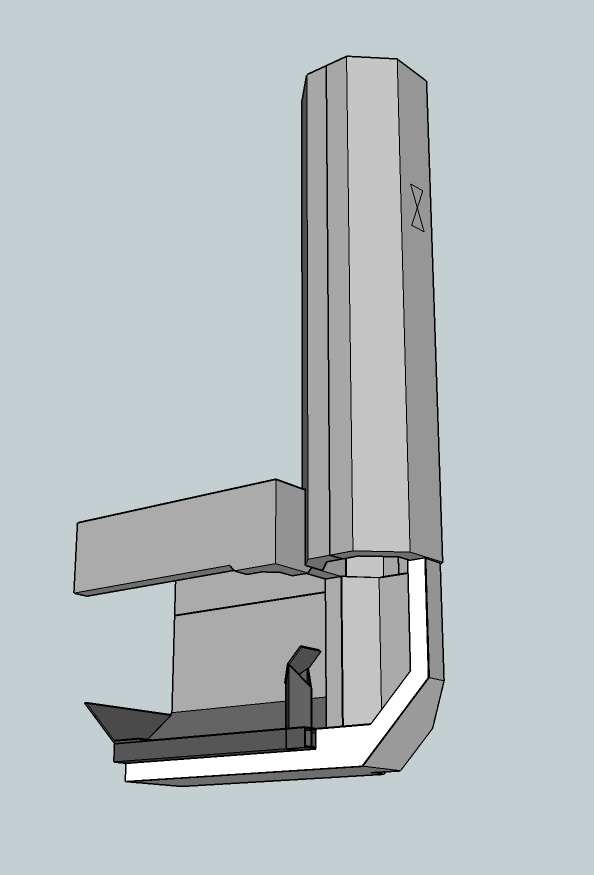

5: Nucleo laterale stampato (NdT: in Inglese “Sidewinder”)

Un progetto dove il riser non è situato dietro la camera di combustione ma invece di lato, permettendo una minore profondità.

(leggi ancora)

6: Nucleo laterale in mattoni

Un modo più semplice per realizzare un nucleo laterale una-tantum rispetto alla fabbricazione di stampi è costruire con i mattoni refrattari. Sfortunatamente il numero di mattoni che devono essere tagliati è piuttosto significante.

(leggi ancora)

7: Un design di base più semplice

Una combinazione di un montante quadrato e un canale a pavimento. Più semplice da costruire, meno tagli di mattoni e comunque ottimi risultati.

(leggi ancora)

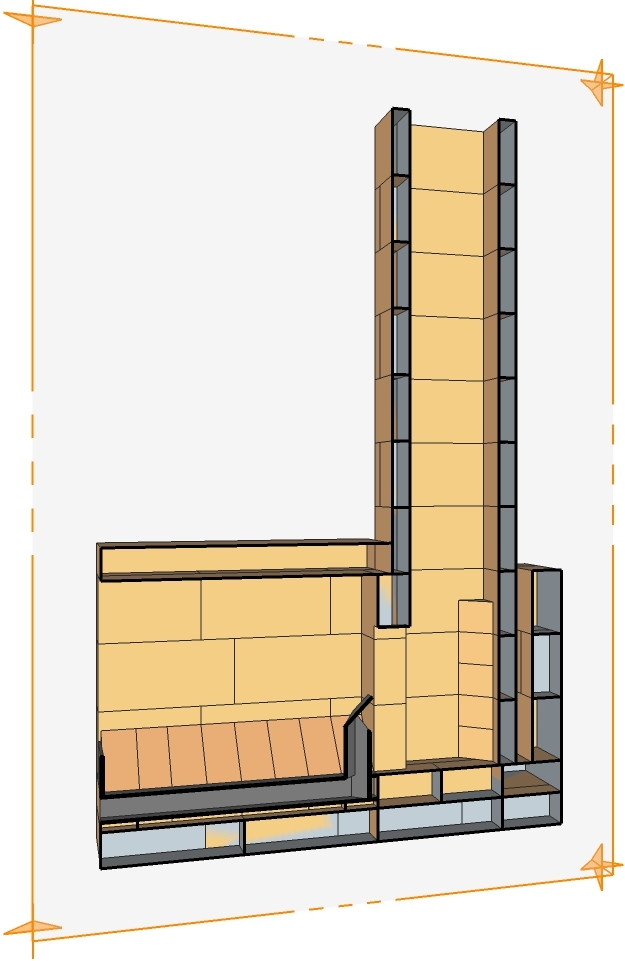

1: Nucleo diritto in mattoni

Utilizzando una buon schema e una miscela di argilla/sabbia adatta, questa versione in muratura è una semplice soluzione per sperimentare questi principi da te. Questo può essere fatto all’aperto, in un fienile o in un capannone, ovunque sia conveniente. Un piccolo avvertimento, il riser probabilmente sputerà fuori le fiamme dalla sommità, quindi usa una canna fumaria per scaricare quando si sperimenta negli spazi chiusi. Non è soltanto un comodo banco di prova, è più che adatto per un uso permanente come nucleo per una stufa (la miscela di argilla e sabbia permette un facile smontaggio dopo i test). Come verrà descritto più avanti, le stufe sfruttano la combustione ultra pulita fornita da queste unità e sono capaci di catturare e immagazzinare il calore prodotto.

Naturalmente è importante costruire su una base stabile, preferibilmente coibentando o usando uno strato isolante intermedio. Il disegno su SketchUp 8 di questo progetto è disponibile per il download tramite questo link. La forma interna del riser è quadrata, non va così bene come quella rotonda, funzionerà ma non è la forma ottimale. Questa versione è adatta per essere costruita con solidi mattoni refrattari. La disposizione di questi mattoni può avere bisogno di aggiustamenti, questo progetto è basato sulla grandezza dei mattoni diffusi in Olanda. Ovviamente, almeno il riser dovrebbe essere circondato da materiale isolante resistente al calore. Non è questo il caso se il nucleo è fatto usando mattoni refrattari isolanti leggeri. D'altra parte, questi sono probabilmente un pò troppo vulnerabili all'abrasione per essere usati nella camera di combustione.

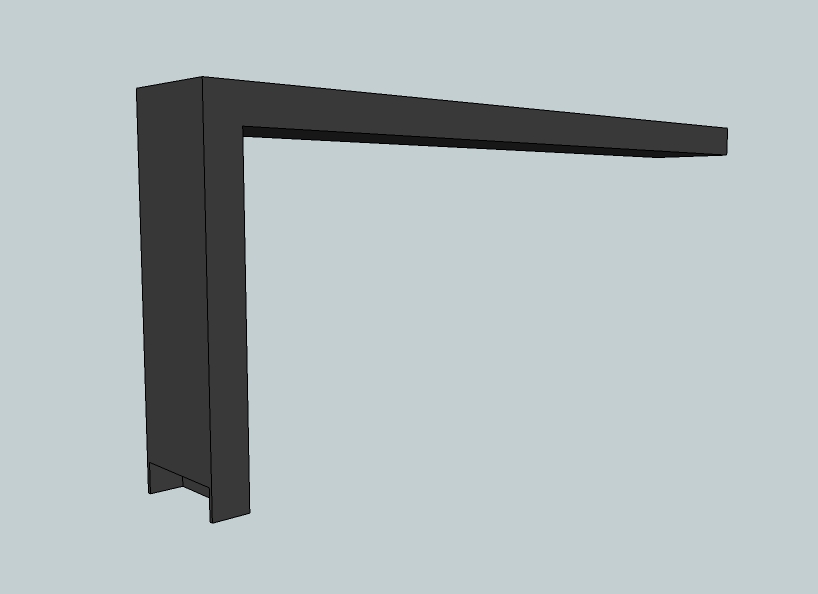

Canale P (NdT: in Inglese “P-channel”)

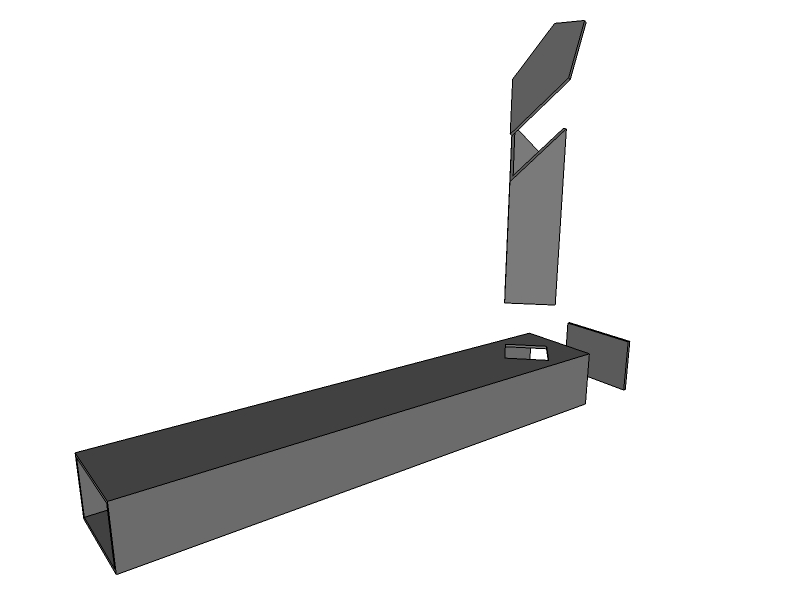

Il condotto rettangolare di acciaio in cima alla camera di combustione fornisce l'aria secondaria. Questa parte è comunemente chiamata il canale P, diminutivo di "canale di Peter" dal suo ideatore. L'acciaio dolce comune o acciaio inossidabile sono materiali adatti per fabbricare questa parte. In questo sistema di 150 mm è stato usato un condotto rettangolare di 60x20x2 mm.

L'estremità sospesa verso il basso finisce un pò più sotto della cima della porta, offrendo una piccola sporgenza. Per semplificare le cose, la sporgenza è grande quanto la profondità del condotto. Sul retro, di fronte al riser, è stato ritagliato un piccolo pezzo per favorire l'aspirazione dell'aria. Lo stesso principio che fa funzionare il canale P, il principio di Bernoulli, implica che la pressione all'interno del sistema sia più bassa di quella esterna. Pertanto non uscirà fumo dal canale P, come da ogni altra piccola crepa o dalla presa d'aria principale stessa. Contrariamente, se il fumo esce dal canale P o dalla presa d'aria principale, allora significa che c'è qualcosa che non va nel sistema.

Questa aria secondaria deve essere aggiunta al flusso prima della forte turbolenza nella porta e dietro di essa. Inviare aria nel riser stesso sembra ovvio ma non funzionerà, in questo modo la miscelazione non è abbastanza efficace.

Il condotto è raffreddato dall'aria in arrivo quindi la speranza di vita dell'acciaio comune è sorprendentemente lunga. Il danno da corrosione in una stufa che è stata usata per due stagioni è appena visibile. Quindi, sarebbe saggio non chiudere mai il canale P durante il funzionamento. Si suppone che uno spessore maggiore del condotto potrebbe favorire una corrosione più veloce perché il metallo non riuscirebbe a dissipare calore così velocemente come il materiale più fino.

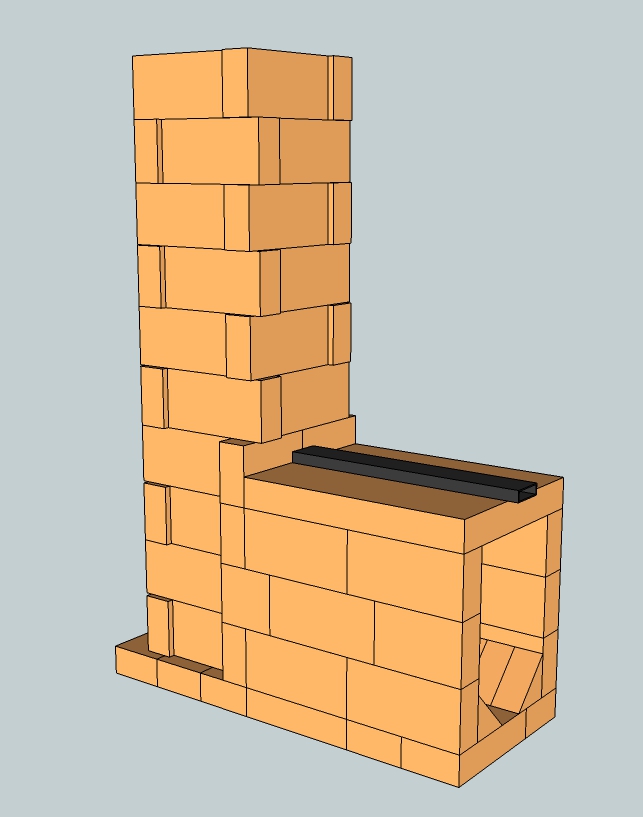

2: Nucleo diritto in mattoni, riser ottagonale

Il problema del riser quadrato è risolto in questo prossimo progetto, il riser adesso è ottagonale che rappresenta una buona approssimazione del rotondo. Le file di mattoni sono applicate alternativamente per coltello e in piano in modo che leghino. Più il riser è liscio all'interno e meglio è, quindi vale la pena stare molto attenti mentre si costruisce questa parte.

L'ottagono è una forma favorevole perché in questo modo il doppio vortice inizierà anticipatamente nella combustione. L'aspetto negativo di questa forma è la maggiore massa. Questo svantaggio non entrerà in gioco quando vengono usati i mattoni refrattari isolanti per questo progetto. Anche il materiale isolante intorno al riser non è più necessario, i mattoni sono abbastanza isolanti da soli.

I piccoli triangoli gialli sono in realtà lo stesso materiale, il colore diverso è lì solo per una facile visualizzazione. La costruzione di questo nucleo è differente dal primo progetto a mattoni, la connessione fra la camera di combustione ed il riser è diversa. Anche questo disegno è disponibile per il download, usa questo link.

Sotto ci sono altri due esempi di come fare il riser ottagonale con mattoni standard. Entrambi usano mattoni che sono stati tagliati con un angolo di 45 gradi per creare "mezzi" di eguale misura per formare una forma ottagonale. Il più basso è semplice ma permette soltanto una dimensione del riser mentre gli altri consentono di regolare i mattoni per un riser leggermente più grande. Un riser più ampio comporterebbe che pure la camera di combustione e la porta dovrebbero essere più grandi, il metodo del ridimensionamento è sempre valido.

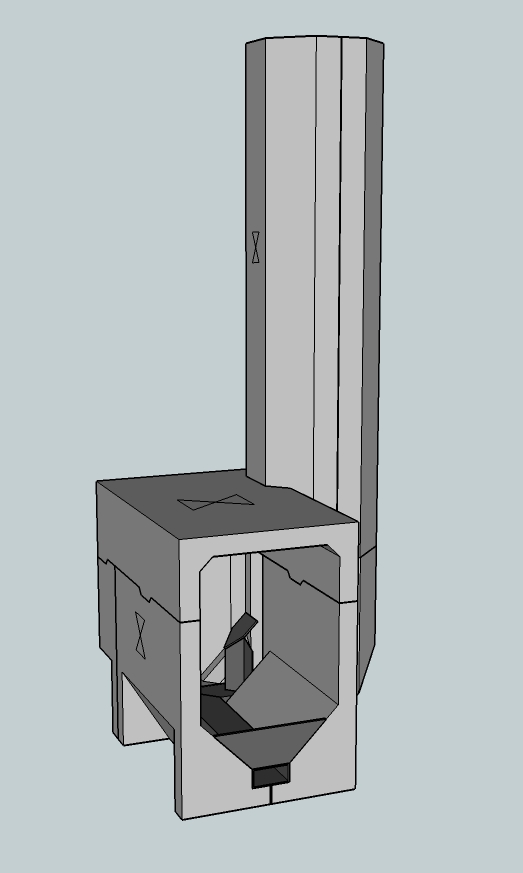

3: Nucleo diritto stampato, 4 parti

Questo è un progetto provato e collaudato con un bel pò di esempi validi in tutto il mondo. Un evidente anche se non fatale punto debole è il fatto che questa versione è soggetta a screpolature a destra e manca nella camera di combustione. La camera di combustione rimarrà integra, dopo che le crepe sono comparse non accadrà niente altro in seguito. Probabilmente le crepe stesse agiscono come dei giunti di espansione, la tensione è liberata e le crepe non cresceranno più. Gli spessori delle pareti sono sottili 30 mm e dove applicabile sono usati pezzetti di riempimento per risparmiare sul materiale. Questo non è stato fatto per risparmiare denaro ma per ridurre la massa del nucleo. Meno materiale c'è e prima tutto quanto raggiunge la temperatura di lavoro.

La parte del riser sopra la camera di combustione è anch'essa separata in due parti identiche, così esse potrebbero essere gettate nello stesso stampo.

La croce sui lati indica quale faccia è in alto durante la colata. Quel lato rimarrà relativamente grezzo ma non ha nessuna importanza. Non solo l'ottagono è una forma preferibile (una buona approssimazione della rotonda), viene anche formata facilmente quando si costruisce uno stampo. Una sega da tavolo impostata a 45 gradi taglierà tutti i pezzi necessari. Un'attento uso di una sega elettrica portatile con una barriera/guida sarà comunque soddisfacente se una sega da tavolo non è disponibile.

Anche questo disegno si può usare, scaricabile tramite questo link.

4: Nucleo diritto stampato, 5 parti

Questo progetto è abbastanza recente (2015) ed è stato usato quotidianamente per un inverno senza visibili crepe. Nella mia realizzazione la base poggia su una struttura di supporto e la parte superiore è tenuta insieme da spine e dalle corrispondenti cavità in alto. L'immagine sottostante mostra un disegno leggermente adattato ma è essenzialmente lo stesso di quello della mia stufa.

Chiaramente, anche il riser di quest'altro ha bisogno di essere isolato dalla testa ai piedi. La costruzione è piuttosto semplice, mostrata dall'immagine sottostante.

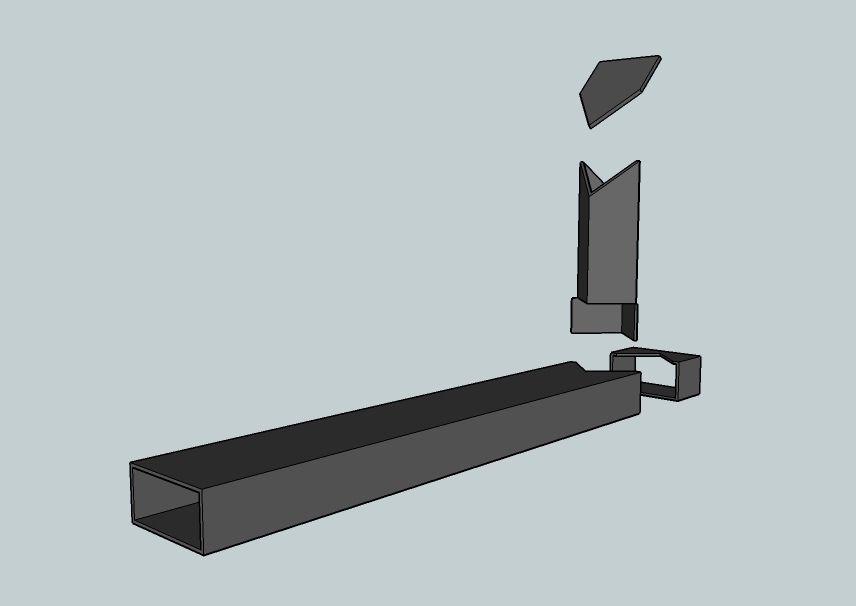

Canale a pavimento (NdT: in Inglese “floor channel”)

Questo condotto di alimentazione dell'aria secondaria è un'alternativa al canale P, da non usare nella stessa stufa. La costruzione e il posizionamento sono piuttosto differenti, esso sta sul pavimento della camera di combustione all'interno di un canale ed è alimentato attraverso la stessa entrata della presa d'aria principale. E' chiamato canale a pavimento e come tale è una variante del condotto di Matt Walker ma la parte verticale è più corta, quadrata e meno larga. Di conseguenza, il condotto non rappresenta un'ostruzione all'interno della camera di combustione.

Oltretutto l'aria viene fornita a metà strada della porta che a sua volta mantiene basso il doppio vortice nel riser. Questa versione è un po più facile da produrre di quella di Matt's, gli unici strumenti usati per fabbricare questa cosa sono una piccola smerigliatrice dotata di un disco da taglio e un saldatore. Questo canale a pavimento è molto facile da sostituire, un vantaggio se confrontato con il canale P che non può essere tirato fuori a meno che la stufa sia smontata.

Il canale è fatto di ordinari tubi rettangolari spessi 2mm e presenta pochissima corrosione o deterioramento dopo un anno di uso quotidiano in un inverno temperato marittimo. La spiegazione della mancanza di corrosione è che l'interno del condotto è raffreddato dall'aria entrante. E il condotto stesso si trova in un angolo della camera di combustione povero di ossigeno durante il funzionamento, l'acciaio non si corroderà in assenza di ossigeno.

Quindi, questa è una delle poche parti in acciaio all'interno della camera di combustione che non viene distrutta in 10 accensioni, la durata è accettabile. Il mio prossimo canale verrà fatto con acciaio inossidabile 304, la speranza di vita dovrebbe essere ancora migliore.

Le accensioni durante l'inverno del 2015/2016 sono state interamente dedicate per fare come si deve questa alimentazione dell'aria, sono state testate circa 12 varianti. Il disegno mostra un condotto orizzontale da 60x30x2 mm, il pezzo verticale misura 35x35x2 mm. L'area della sezione trasversale interna del condotto più grande è di circa 1,5 volte maggiore dell'area di quello piccolo. Questo non è un caso, sono state testate 3 misure del tubo orizzontale in differenti combinazioni con 3 misure verticali. Il condotto da 60x30x2 è altrettanto efficace di quello da 60x40x2, a condizione che l'entrata del canale sia più grande dello scarico. Usando i canali di acciaio come progettato, la parte verticale è il 5,4 % del CSA (NdT: cross section area = area della sezione trasversale) del riser e la parte orizzontale è l'8,25%. Tenendo d'occhio queste percentuali è possibile calcolare le dimensioni per una batchrocket più grande o più piccola secondo un più ampio o meno ampio CSA del riser.

01/05/2019 A somewhat simpler construction together with a larger feed part and a higher stub, according to the latest findings. The air flow is optimized in such a way that the top half of the port recieves the majority of the secondary air stream.

The feed is close to twice as large as the stub, csa-wise. It's also produced using a grinder with a thin cutting blade and a welder. A drawing of a size which is suitable for a 150 mm (6") system can be obtained here.

Diversamente dal progetto usuale questa variante dovrebbe essere accesa in cima alla pila di combustibile, detto "fuoco al contrario". Questo metodo porterà i migliori risultati.

Questo grafico rappresenta una prova di combustione dove vengono usati grandi pezzi di betulla completamente asciutti, accesi in cima. La temperatura iniziale della stufa stessa è capitato che fosse leggermente calda, quella della canna fumaria 30 ºC. Il CO è calato a 18 minuti dalla combustione sotto i 500 ppm ed è rimasto così basso per 58 minuti. I valori medi di questa combustione: O2 13%, eff. 95.2%, CO 282 ppm, Tr 66.4 ºC. Il livello finale del CO è insolitamente basso.

Per concludere: il disegno di questo nucleo è disponibile tramite questo link.

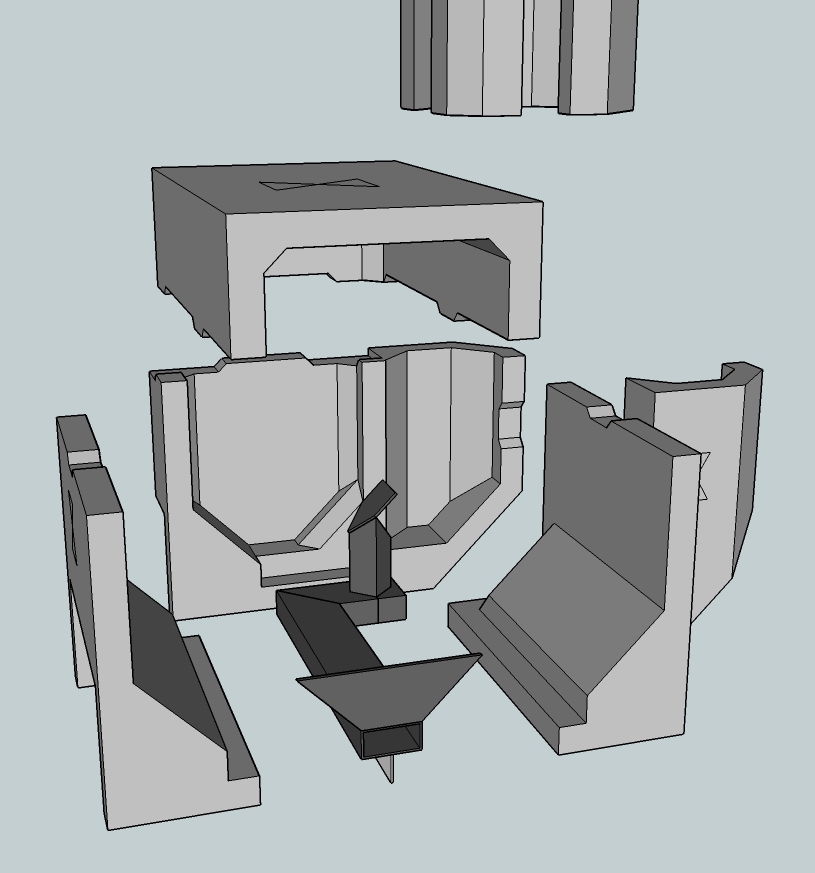

5: Nucleo laterale stampato, 7 parti

Questa è una variante di una batch box rocket dove il riser è posizionato a sinistra o a destra della camera di combustione. Il progetto è stato sviluppato da Adiel Shnior e Shilo Kinarty, due ragazzi che costruiscono rocket mass heaters in Israele. Max Edleson, un costruttore di stufe negli Stati Uniti lo ha chiamato "sidewinder". Questo è il nome di un serpente del deserto che si muove serpeggiando lateralmente sulla sabbia.

Dato che il riser non è più direttamente in linea con la camera di combustione, ovviamente essa non è più simmetrica. Di conseguenza, abbiamo bisogno di un ulteriore stampo per gettare la camera di combustione, vedi sotto.

Questo progetto è simile al precedente con una parte superiore separata, la forma più complicata è la parete posteriore che incorpora la metà della parte inferiore del riser. E' possibile spuntarla senza fare apposta un secondo stampo per gettare i lati della camera di combustione se si riesce a posizionare e fissare un "pezzo di riempimento" nello stampo nel punto in cui dovrebbe essere la porta, prima di gettare. In questo modo un'unica forma può servire a stampare entrambi i lati, uno con l'uscita alla porta dovuta al pezzo di riempimento posto in essere prima di gettare, l'altro senza alcun uscita. La parte superiore della camera di combustione è identica a quella del progetto rettilineo e l'altra metà inferiore del riser è una forma abbastanza facile. Per una migliore comprensione della struttura c'è un disegno esploso qui sotto.

Sembra molto complicato, ma con un attento esame e riflessione si capisce che rientra pienamente fra le competenze del tuttofare di casa. Sebbene in apparenza più complicati, questi stampi sono assemblati allo stesso modo di come è spiegato nella sezione "Costruzione". Una scatola di compensato rivestita con pezzi di polistirene estruso (o altro) creati adeguatamente per costituire la forma finale.

Per molti questo potrebbe essere il primo tentativo di pensare con "spazi negativi" e su come smontare lo stampo. Io penso che rientra nelle capacità di un buon "aggiustatutto da cortile" quindi non temere. Potrebbe essere un'idea molto buona provare i tuoi stampi con dei materiali molto più economici, come il gesso di Parigi, o anche una debole miscela di cemento e sabbia, prima di sprecare (potenzialmente) i costosissimi materiali refrattari su uno stampo che potrebbe avere bisogno di modifiche prima che il corretto risultato finale sia raggiunto.

Come menzionato nell'introduzione, questo è un progetto open source perciò è disponibile per scopi commerciali (per favore leggi ogni condizione allegata nella sezione introduzione). Se è stato deciso di farne più di qualcuna di queste unità è importante prima creare gli "stampi master" positivi (che sono proprio la figura stessa, il "positivo")

e da essi produrre gli stampi in gomma (cioè questi sono adesso i "negativi") per essere usati nell'effettiva linea di produzione.

Questi stampi secondari avranno bisogno di essere sostituiti periodicamente rifondendoli dallo stampo master. Mi sembra una valida opportunità imprenditoriale creare e vendere questi pezzi stampati insieme a delle belle istruzioni per l'assemblaggio e anche i "passi fai da te" richiesti per raggiungere il prodotto finale. Il numero totale di stampi incluso l'heat riser è cinque, da cui è possibile stampare 7 parti. Il disegno di questo progetto è disponibile attraverso questo link.

6: Nucleo laterale in mattoni

Questo progetto non è difficile da realizzare usando mattoni refrattari ed una sega ad acqua. Non più difficile del progetto della batch rocket diritta. Per rendere le cose un pò più semplici la misura del progetto è stata ingrandita un pochino, da 150 mm a 160 mm. Facendo questo, la camera di combustione diventa anch'essa leggermente più ampia quindi potrebbe essere caricato del combustibile piuttosto più grande.

Sarebbe opportuno mantenere la stessa profondità come nella versione diritta del nucleo a mattoni. Complessivamente, con il riser che non sta più sul retro, dovrebbe risultare in una profondità di installazione di 486 mm usando mattoni di questa grandezza. Questo sarebbe un risparmio di 216 mm confrontato con i 702 mm del nucleo diritto. Le differenze sul comportamento della combustione sono abbastanza piccole quindi questa sarà una buona alternativa. Queste misure sono tutte nominali, non è stato preso in considerazione lo spessore della malta fra i mattoni.

La parte verticale del canale a pavimento è leggermente allungata per ospitare il volume più ampio del riser e della porta. Del resto, questo canale è costruito più semplicemente se confrontato a quello nella versione con il nucleo laterale stampato, non ci sono curvature a 90 gradi in esso e la parte verticale è posizionata asimmetrica sulla parte orizzontale in modo da produrre una distanza sufficiente dalla porta. Su entrambi i lati della parte verticale ci dovrebbe essere tanto spazio quanto la metà della larghezza della porta, misurata perpendicolarmente ai lati del canale verticale, fra questo e gli angoli della porta.

Naturalmente è possibile e anche preferibile usare il riser ottagonale del progetto 2:nucleo in mattoni che produrrà risultati di combustione migliori. Usa questo link per scaricare il disegno SketchUp.

7: Un altro layout di base

Tra l'autunno del 2017 e l'estate del 2018 è stata acquisita una discreta esperienza con un layout diverso, avente canale aria secondaria ( P tube) a pavimento, e un riser a sezione quadrata in luogo della più usuale sezione rotonda o ottagonale. Le sue prestazioni sono risultate buone, almeno quanto una batchrocket con canale aria secondaria (P tube) a soffitto e riser a sezione rotonda, con il vantaggio di una costruzione molto più semplice: con minore necessità di taglio dei mattoni e un layout più semplice la costruzione dovrebbe essere più agevole. Nel corso del test di questo layout è stato omesso il back sweep, ovvero la curvatura posta alla base del riser (semplificando ulteriormente la costruzione), con risultati altrettanto eccellenti e incoraggianti. (vedi sotto il video)

Gli unici angoli smussati a 45° in questo layout sono quelli alla base posteriore del riser, di fronte alla porta (visibili nel disegno sotto): il risultato è un mezzo ottagono che favorisce la formazione del tipico doppio vortice a corna di ariete.

Le tabelle delle dimensioni già pubblicate rimangono valide anche con questo design: vale a dire che anche utilizzando un riser a sezione quadrata tutte le altre dimensioni della batchrocket verranno calcolate come se il riser avesse sezione rotonda (aerodinamicamente equivalente alla sezione quadrata).

Si prega di leggere le conseguenze di un riser a sezione quadrata rispetto a un riser a sezione rotonda nel capitolo "Costruzione".

Questo progetto è nato piuttosto per caso, durante un seminario sull'isola spagnola di Maiorca nel novembre del 2017. La sega per mattoni che era stata noleggiata non era in grado di eseguire i tagli a 45 gradi con la precisione richiesta, costringendomi a provare questo metodo di costruzione. Non fu un salto nel buio al contrario di quanto si potrebbe immaginare, perche la mia esperienza nel corso degli anni mi aveva portato a sospettare che questo metodo fosse del tutto praticabile, e alcuni esperimenti dedicati avevano fortemente sostenuto quel sospetto. Forse una fortunata serie di circostanze, ha funzionato perfettamente fin da subito. Ecco un video time lapse dell'intera realizzazione. Il disegno può essere scaricato tramite questo link.

Gran parte dell'ulteriore verifica pratica del concetto è stata eseguita dal francese Yasin Gach durante altri seminari e costruzioni commerciali. Il layout consigliato con questa combinazione aria secondaria a pavimento / riser a sezione quadrata è visibile nel’immagine sotto. Il disegno può essere scaricato qui.