Czym jest ogień z drewna?

Podczas spalania drewna cząsteczki organiczne z których się ono składa rozkładają się na prostsze związki. Pod wpływem temperatury stają się one gazami, które to są właściwym źródłem płomieni. Produkty ich całkowitego spalania to: energia w postaci wyemitowanego ciepła, dwutlenek węgla (CO2) i woda.

(czytaj więcej)

Mieszanie

Gazy powstające z rozkładu termicznego drewna są wysoce palne, a nawet wybuchowe, jeśli zapewni się im właściwe do tego warunki: wysoką temperaturę i dobre wymieszanie z powietrzem. Mieszanie nie zachodzi samoczynnie. Ruch wirowy gazów, który zapewnia ich doskonałe wymieszanie osiągany jest konstrukcją pieca. To port i dopalacz pieca są odpowiedzialne za wysoki stopień wymieszania.

(czytaj więcej)

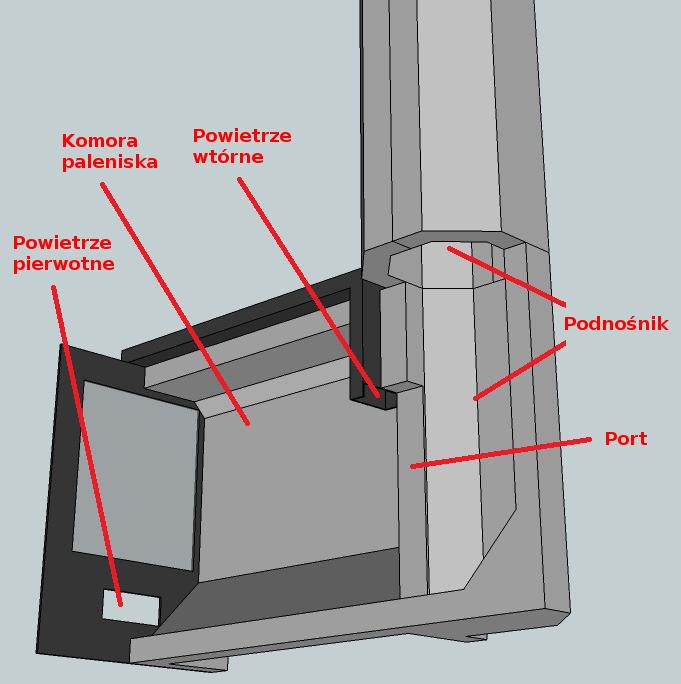

Mieszanie i wirowanie w palenisku batch box

W języku konstruktorów pieców rakietowych krótki, zaizolowany wewnętrzny komin nazywa się "dopalaczem" lub "podnośnikiem ciepła" (ang. heat riser), a wysoką, wąską szczelinę u jego podstawy - "portem". Połączone ze sobą dopalacz i palenisko nazywamy "rdzeniem pieca". Sposób wywoływania wirowania gazów jest tu inny niż w klasycznym piecu na drewno.

(czytaj więcej)

Ciepło

Równie ważnym warunkiem spalania jest wysoka temperatura. To nie przelewki: podczas badań temperatura w dopalaczu osiągała 1200 ºC.

(czytaj więcej)

Przestroga

Wymiary paleniska, portu, dopalacza oraz wlotów powietrza są dokładnie określone i dość ściśle ze sobą powiązane. Każda nawet drobna ich modyfikacja może wpłynąć na wydajność procesu spalania, czyli zakłócić prawidłową pracę pieca. Istotnym elementem jest także właściwy komin.

(czytaj więcej)

Testo 330-2

Pomiary, dzięki którym wypracowałem ostateczny kształt pieca rakietowego batch box, były wykonywane cyfrowym analizatorem gazów. Podczas każdego testu urządzenie to mierzy temperaturę spalin, zawartość tlenu (O2) i tlenku węgla (CO).

(czytaj więcej)

Strumienie powietrza w porcie

Od 2012 roku przyglądamy przepływowi powietrza w porcie i możemy już znacznie więcej powiedzieć na temat funkcji i roli jaką ono pełni w procesie spalania.

(czytaj więcej)

Ogień z drewna

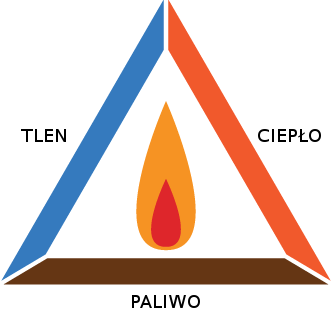

Diagram tzw. “Trójkąt ognia” przedstawia zależność trzech zmiennych wpływających na proces zapłonu i spalania.

Proces całkowitego spalania drewna (które składa się z węglowodorów) odbywa się w sposób następujący: atomy wodoru łączą się z atomami tlenu i tworzą parę wodną (H2O), a atomy węgla łączą się z tlenem i tworzą dwutlenek węgla (CO2). Efektem przebiegu tych reakcji jest powstanie znacznej ilości energii cieplnej. Te same produkty reakcji otrzymujemy przy spalaniu gazu ziemnego (on także zawiera węglowodory).

Gdy zmniejszymy albo usuniemy jeden z boków trójkąta (zmienimy lub usuniemy parametr procesu, którego to ten bok jest odpowiednikiem), spalanie nie będzie już pełne. Wciąż będzie powstawać para wodna i dwutlenek węgla, ale powstaną też dwa nowe produkty: tlenek węgla (CO), bezbarwny trujący gaz, oraz cząsteczki węgla w postaci sadzy i dymu, które to we właściwych warunkach uległyby spaleniu. W rezultacie czego NIE wyzwoli się już maksymalna ilość energii.

Spalanie drewna nie wydaje się być czymś trudnym - wystarczy zgromadzić kilka suchych gałęzi, trochę papieru, przyłożyć do tego zapałkę i już płonie ogień. Czyste spalanie drewna wymaga jednak nieco więcej zachodu. Aby je osiągnąć wymagana jest wyższa temperatura (wyższa niż owe kilkaset stopni, które otrzymywane są w niskim płomieniu), oraz kontrola rozprzestrzeniania się płomienia. Spełnienie tych to właśnie wymogów zapewnia skonstruowane przez nas palenisko. Izoluje środowisko spalania i formuje kształt płomienia (akumulujemy w nim energię cieplną i zapewniamy dobre wymieszanie gazów, poprzez właściwą formę płomienia, tak więc zapewniamy warunki konieczne do zajścia procesu całkowitego spalania w przygotowanym przez nas palenisku.

Efektem tych "nowych warunków", czyli bardzo wysokiej temperatury i dostarczaniu dokładnie tyle powietrza ile trzeba (nie za dużo, nie za mało, zgodnie z "zasadą trzech" znaną w naukach ścisłych jako "zasada Goldilocks", od angielskiego tytułu "Opowieści o trzech niedźwiadkach", jest bezdymny płomień. Cel ten wydaje się być łatwym do osiągnięcia, ale ustalenie wymienionych wyżej warunków spalania bezdymnego, wymagało poświęcania dużej ilości czasu i przeprowadzenia wielu prób. Żeby zrozumieć dlaczego nie ma dymu, wystarczy sobie uświadomić, że ów dym to po prostu nasze niespalone paliwo. Co więcej, gazy palne stanowią do 60% energii zawartej w drewnie. Dym nie jest więc tylko "drobiazgiem" zanieczyszczającym w znaczny sposób środowisko - to nasze "pieniądze uciekające przez komin". Dosłownie!

Nie licząc ok. 1% popiołu, całość drewna w palenisku można zamienić w energię cieplną**. Dym jest więc objawem niepełnego spalania czyli złego prowadzenia procesu przemiany paliwa w energię.

Opisywane tu piece pozwalają osiągać bardzo wysoką temperaturę spalania, gazy są więc bardzo gorące. Podczas ich połączenia z uprzednio podgrzanym powietrzem, następuje gwałtowna reakcja utleniania mieszaniny gazów, czyli spalanie. Nawet tlenek węgla - śmiertelna trucizna, której słusznie się boimy - to po prostu efekt niepełnego spalania naszego paliwa (przypomnijmy: w procesie spalania całkowitego on także ulega spaleniu).

Wiadomo że CO to gaz bezwonny. Gdy jeszcze przez lwią część XX wieku gaz ziemny (zawierający do 8% CO) używany był do ogrzewania, zawsze dodawano do niego tiolu (merkaptanu) - śmierdzącej substancji, dzięki której każdy mógł stwierdzić nieszczelność instalacji czy też odkręcony, ale niezapalony palnik.

Reasumując, CO jest paliwem (i taką też funkcję pełni jako składnik gazu ziemnego), a całą zawartość energii drewna można wykorzystać, przy zapewnieniu właściwych warunków spalania.

** Ściśle biorąc tak właśnie jest, ale trzeba kilku wyjaśnień, żeby prawdę tę osadzić w rzeczywistości. Opisywane tu piece nie stoją w laboratorium, w którym można by doprowadzić do nich czysty tlen - używane są w warunkach rzeczywistych - w domu, gdzie nawet zmieniające się warunki atmosferyczne mają wpływ na spalanie. Przede wszystkim, każde, nawet wysuszone drewno, zawiera pewną ilość wilgoci. Musi ona zostać usunięta zanim rozpoczniemy jego spalanie. Odparowanie wody jest bardzo energochłonne.

Schemat obrazuje funkcje wzrostu temperatury wody w zależności od ilości dostarczonej energii. Jak widzimy krzywa zaczyna się poniżej granicy zamarzania, co chwilowo zignorujemy (chyba, że drewno, którego używamy, jest faktycznie zmrożone!). Wraz ze wzrostem ilości dostarczanej energii (oś pozioma wykresu) temperatura wody rośnie liniowo (wzrasta proporcjonalnie do ilości dostarczonej energii), co obrazuje odcinek C krzywej.

Kiedy woda osiąga temperaturę wrzenia, jej temperatura - mimo dalszego dostarczania energii do układu - przestaje wzrastać (co obrazuje odcinek D krzywej - jest poziomy). W tej fazie energia pochłaniana przez wodę nie podgrzewa jej lecz jedynie umożliwia zmianę jej stanu skupienia z ciekłego na lotny. Ponowny wzrost temperatury zaobserwujemy (wzrastająca ponownie linia E ) DOPIERO gdy CAŁOŚĆ wody zamieni się w parę.

Jeśli piec w którym spalamy paliwo nie jest wyposażony w kocioł kondensacyjny to energia którą zużyliśmy na zamianę wody w parę jest dla nas bezpowrotnie stracona - ucieka przez komin. Wiemy że w rzeczywistych warunkach straty są nieuniknione. Jednak BARDZO WAŻNY WNIOSEK, który płynie ze zrozumienia procesu spalania, jest taki: NIGDY, ale to nigdy nie należy palić mokrym drewnem, gdyż jest to marnotrawstwo w czystej postaci. Teraz już potraficie sobie wytłumaczyć dlaczego nim jest.

Poniższy film świetnie obrazuje jak palny jest dym.

Mieszanie i wirowanie

Jakkolwiek dziwnie by to nie zabrzmiało, drewno jest materiałem niepalnym. To samo stwierdzenie odnosi się także do benzyny. W benzynie dałoby się zgasić zapałkę, zanurzając ją w niej, pod warunkiem, że zrobilibyśmy to wystarczająco szybko. Nie polecam tego próbować, bo zapałka najpewniej zapali mieszaninę oparów benzyny z tlenem znajdującą się tuż nad lustrem cieczy. Musimy zrozumieć, że substancją spalaną czyli właściwym paliwem, jest nie samo drewno, lecz gazy powstałe z jego termicznego rozkładu, które to po zmieszaniu z powietrzem tworzą właściwą mieszaninę palną. I to dopiero one są spalane.

Energia cieplna powoduje, że związki chemiczne stanowiące budulec drewna rozpadają się na składniki o coraz to mniejszej masie - gazy (na potrzeby tego tekstu przyjmiemy dla nich nazwę “gazów drzewnych”), które po wymieszaniu z tlenem tworzą nasze paliwo właściwe, a ono spalając się dostarczy ciepło do układu, pod wpływem którego kolejna cześć drewna rozłoży się na gazy, które to znów spalą się... i cykl się powtórzy.

Czysty płomień spalanego gazu drzewnego ma barwę błękitnoniebieską, słabo widoczną w świetle dziennym. Czerwona, pomarańczowa czy też żółta barwa płomienia informuje nas o tym, że w spalanych gazach znajdują się substancje niepożądane, np. drobiny pyłu zawierające nieutleniony węgiel (to one spalając się w niepełny sposób zabarwiają płomień). Im barwa płomienia jest jaśniejsza tym wyższa panuje w nim temperatura. Co oznacza, że mniej w nim nieutlenionych składników stałych (gdyż zamieniły się już w gazy), a więcej gazów. Żółto-fioletowa barwa płomienia informuje nas iż jego źródłem jest mieszanina ze znaczna iloscią gazów i niewielką ilością węgla. (czyli spalanie jest pełniejsze, niż to sygnalizowane płomieniem żółtym, pomarańczowym czy czerwonym).

Rozumiemy już, że substancje uwolnione z drewna przez ciepło łączą się z tlenem, widzimy więc, że do całkowitego spalania potrzebujemy dokładnego zmieszania tych substancji z tlenem. W praktyce jest to nasz najważniejszy cel, ale także najtrudniejszy do osiągnięcia. Słup dymu nad ogniem będzie się najpewniej palił na swojej "zewnętrznej powierzchni", w warstwie między dymem (paliwem) i bogatym w tlen powietrzem. Wewnątrz słupa dymu jest bardzo mało tlenu, a więc spalanie nie zachodzi. Dym ze środka słupa pozostaje dymem. Nawet, gdy w końcu natknie się na wystarczającą ilość tlenu, będzie już zbyt schłodzony, by zaszło spalanie. Przypomnijmy: są trzy warunki niezbędne dla spalania: paliwo, tlen i ciepło.

Przypomnijmy; wymagane jest spełnienie 3 warunków niezbędnych do zajścia tego procesu: dostarczenie odpowiednich ilości paliwa, tlenu oraz zapewnienie wysokiej temperatury.

Znaną metodą używaną w piecach grzewczych, powodującą wymieszanie gazów palnych z tlenem, jest wielopunktowe podawanie świeżego powietrza (zwykle nie podgrzanego) w wielu miejscach płomienia. Zastosowanie tej metody sprawia iż do układu trafia zbyt duża objętość powietrza, co jest jego poważną wadą - gdyż w ten sposób obniża się temperaturę płomienia, czyli zakłóca jeden z trzech parametrów całkowitego spalania. W piecach metalowych owo schładzanie układu jest uważane za zaletę, gdyż temperatury osiągane w procesie spalania całkowitego drewna są na tyle wysokie, że stal, nawet nierdzewna, utlenia się w nadzwyczaj krótkim czasie.

Warunki zaistniałe dzięki połączeniu środowiska bogatego w tlen i ubogiego w węgiel z wysoką temperaturą spowodują, że stal bardzo szybko skoroduje, czego rezultatem będą występujące podczas każdego rozpalenia odpryski metalu z miejsc narażonych na działanie najwyższych temperatur. Opisywane tu rodzaje palenisk zaprojektowane są tak, by osiągać i utrzymywać jak najwyższą temperaturę spalania - dużo wyższą od tej, którą może wytrzymać piec metalowy - zapewniając jednocześnie odpowiednie mieszanie się gazów drzewnych z tlenem za pomocą metod opisanych poniżej.

Mieszanie i wirowanie w piecu batch box

W paleniskach typu batch box właściwy stopień wymieszania gazów palnych z tlenem osiąga się dzięki zaimplementowaniu szczegółowo zaprojektowanej geometrii rdzenia pieca oraz odpowiedniemu umiejscowieniu w nim wlotów powietrza pierwotnego i wtórnego. Te kluczowe wymiary zostaną opisane w dalszej części tego opracowania.

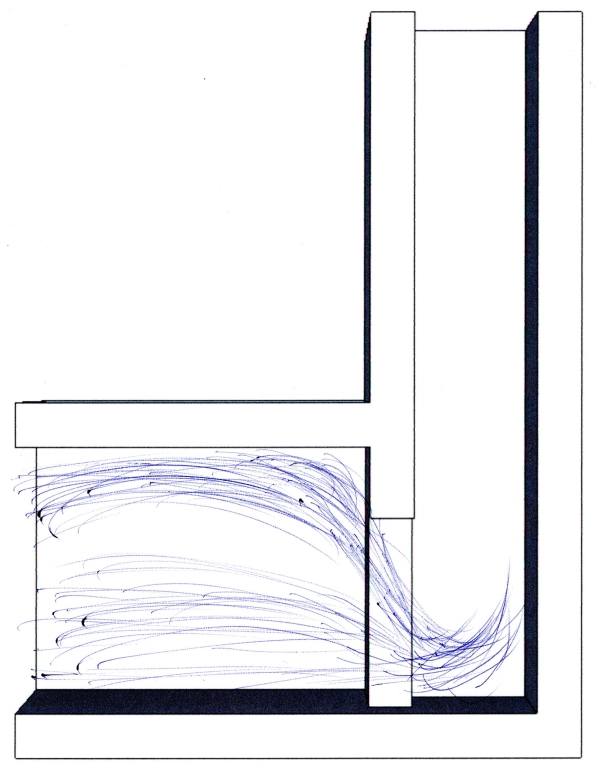

Rozmieszczenie elementów budowy pieca jest dość proste: Palenisko jest dłuższe niż szersze i ma z tyłu szczelinę, którą to przylega do pionowego, zaizolowanego "komina" - dopalacza (w jęz. polskim spotykamy się niekiedy z nazwą "podnośnik ciepła", co jest kalką językową). Rolą paleniska jest oczywiście spalanie drewna; rolą zaizolowanego dopalacza jest zaś umożliwienie ostatecznego i całkowitego spalenia wszystkich gazów otrzymanych podczas rozkładu termicznego drewna.

W poprzednich akapitach wyjaśniliśmy jakie warunki muszą zostać spełnione w celu uzyskania całkowitego spalania: dostarczenie paliwa (gazów drzewnych), utrzymanie wysokiej temperatury (dostarczanej przez płomień spalających się gazów) dzięki doskonałej izolacji oraz dostarczenie tlenu.

Zwróćmy szczególną uwagę na połączenie między paleniskiem a dopalaczem. Ta wysoka, wąska szczelina nazywana jest portem. Jego pole powierzchni przekroju (PPP) wynosi 70% PPP dopalacza (Wymiar ten jest jednym z "podstawowych wymiarów" naszego pieca, na podstawie którego wyliczamy pozostałe jego wymiary). Szczelina ta stanowiąca nagłe zwężenie na drodze strumienia gazów spełnia bardzo istotną rolę. Napotykający ją strumień gazów przeciska się przez nią, w wyniku czego jego prędkość gwałtownie wzrasta, jako że przez każde miejsce w układzie przepływa wciąż ta sama ilość gazów. Rezultatem przyspieszenia w tym zwężeniu jest spadek ciśnienia.

Widoczna na rysunku rura (zaznaczona na czarno, nad paleniskiem) dostarcza powietrze z zewnątrz wprost do punktu najniższego ciśnienia powietrza w układzie - do początku portu. Dzięki temu powietrze (a ściślej: tlen) zostaje zderzone ze strumieniem gazów w momencie ich wlotu do portu. Mamy więc zapewnione trzy warunki całkowitego spalania: paliwo, wysoką temperaturę, i tlen. Gazy drzewne są już w tym miejscu bardzo gorące, potrzebujemy więc już tylko ostatecznego, całkowitego wymieszania ich z tlenem. Warto jeszcze wspomnieć, że metalowa rura (nazywana dolotem powietrza wtórnego), którą powietrze przechodzi na swej drodze do portu, jest umieszczona tuż nad nad płytą sklepienia paleniska, od którego mocno się nagrzewa, co sprawia, że powietrze trafia na miejsce wtrysku już znacznie podgrzane.

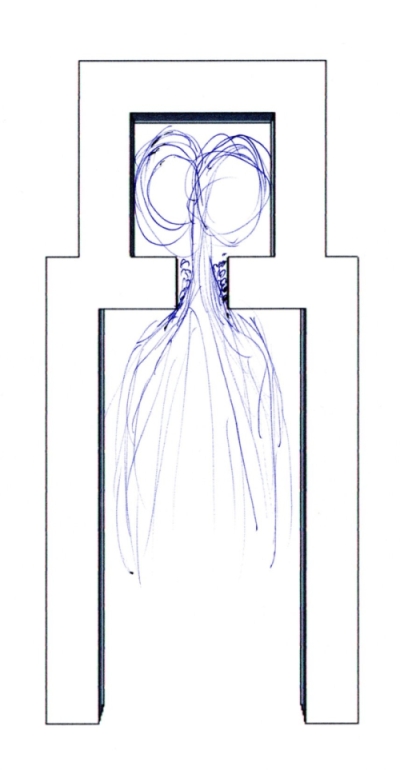

Całkowite i dokładne wymieszanie gazów drzewnych z tlenem następuje w momencie, gdy strumień mieszaniny gazów mija wąski port i wpada do dopalacza. Strumień ów przyspieszony przez przepływ przez wąski port napotyka za nim znaczną pustą objętość dolnej części dopalacza, co sprawia, że nagle zwalnia. Dochodzi do spiętrzenia gazów: cząsteczki pędzące wciąż przez port uderzają w gwałtownie zwalniające cząsteczki przed nimi. W wyniku tych zderzeń powstają silne trubulencje, które będą powstawać dopóty, dopóki prędkość gazów będzie wyższa w porcie niż w dopalaczu - czyli przez znaczną większość czasu palenia. W tak turbulentnych warunkach gazy mieszają się w podwójnym wirze. Na poziomie portu wir ma kształt poziomy, by następnie przyjąć postać wznoszącego się podwójnego korkociągu, i w takiej formie dotrzeć do końca dopalacza czyli miejsca opuszczenia układu paleniska.

Wznoszący się podwójny korkociąg wymusza na gazach przebycie dużo dłuższej drogi, niż gdyby unosiły się one wprost do góry. (tak więc cząsteczki gazów drzewnych mają o wiele więcej czasu na wymieszanie się z cząsteczkami powietrza) Proces ten zachodzi w doskonale zaizolowanej przestrzeni, utrzymującej odpowiednią, bardzo wysoką temperaturę, co stanowi spełnienie jednego z parametrów wymaganych do całkowitego spalania mieszanki gazów.

Przyspieszenie gazów występujące podczas ich przechodzenia przez zwężenie jest znane jako "efekt Venturiego", a opiera się na prawę fizyki opisanym po raz pierwszy przez Daniela Bernoulliego w XVIII wieku. Wysoce chaotyczne warunki, wytworzone przez konstrukcję paleniska, można zobaczyć na poniższym filmie. Patrząc z góry w głąb dopalacza, widzimy wyjście z portu, gdzie dochodzi do turbulencji, zachodzi spiętrzanie, tworzy się podwójny wir i wznoszący się korkociąg.

Wyjątkowe warunki wirowania mieszaniny paliwa i tlenu, stworzone w konstrukcji naszego paleniska, skutkują dalszym zwiększeniem sprawności spalania. Do pieców o niskim stopniu skomplikowania paleniska, czyli pieców w formie metalowej skrzynki doprowadzane było dużo powietrza. To - jak już wspomnieliśmy - wydłużało czas życia urządzenia, ale drastycznie obniżało jego sprawność. Jako że w palenisku batch box doprowadzamy powietrze wtórne dokładnie w miejsce, gdzie ma się odbywać całkowite wymieszanie go z paliwem, potrzebujemy go o wiele mniej, niż w przypadku pieców metalowych. Suma pól powierzchni przekroju obu wlotów powietrza jest więc mniejsza niż ich odpowiedników w zwykłym piecu-skrzynce. Wloty powietrza o tak małym przekroju mogą wywoływać zdziwienie, szczególnie gdy zaobserwujemy jak szybko spala się drewno w naszym palenisku.

Należy także wyjaśnić dlaczego nadmiar zimnego powietrza obniża sprawność. Wynika to z tego, że składnikiem powietrza wymaganym do zajścia procesu spalania jest tlen. Jest go w powietrzu ~21%. Pozostałe składniki powietrza (79%! ) są tu tylko "pasażerami", balastem. Nie ulegają spalaniu, a jedynie obniżają temperaturę płomienia (dlatego mówimy o nich "substancje balastowe" - jak na statku, gdzie balast to jedynie dodatkowa masa, a nie ładunek). Jak widzimy, starannie opracowana geometria paleniska wykorzystująca podstawowe prawa fizyki pozwala doprowadzać do paleniska naszego pieca właściwą ilość tlenu dokładnie w wymagane miejsce.

Możemy tu uzupełnić zastosowanie naszej "zasady trzech" (Goldilocks) - mamy więc ilość powietrza nie tylko nie za dużą, nie za małą, lecz dokładnie taką, jak trzeba, ale także dokładnie tam, gdzie trzeba.

Cechą specyficzną pieców rakietowych jest to, iż podczas pracy wydają one charakterystyczny niski, basowy, kojący dźwięk. To temu właśnie dźwiękowi piece rakietowe zawdzięczają swą nazwę. Na poniższym filmie można usłyszeć jego próbkę. W tym konkretnym przypadku słyszymy dźwięk spalania w bloku metalowym, zawiera on w sobie nieco metaliczny pogłos, którego to nie wydają konstrukcje ceglane i kamienne.

Mnóstwo ciepła

Zarówno palenisko jak i dopalacz są dobrze zaizolowane. To szczególnie ważne w dopalaczu (gdzie jest najgoręcej). Dzięki temu układ szybko osiąga odpowiednią temperaturę pracy, co polepsza spalanie mieszaniny gazów drzewnych i tlenu, a to jest oczywiście podstawą do osiągnięcia przez palenisko wysokiej sprawności spalania.

Ważny wniosek

Trzeba sobie uświadomić, że kształt i wymiary paleniska są precyzyjnie określone. Wszelkie odstępstwa konstrukcyjne mogą powodować występowanie różnorakich odchyleń w pracy pieca. Dotychczas przetestowana została ograniczona liczba kombinacji więc istnieją oczywiście warianty konstrukcji nieprzetestowane (twoja modyfikacja konstrukcji może okazać się zarówno świetna jak i kiepsko działającą, ale bez jej opomiarowania nawet się o tym nie dowiesz). Logika stosowania się do zweryfikowanych już w praktyce rozmiarów i proporcji konstrukcyjnych paleniska jest uzasadniona przeprowadzonymi badaniami, które potwierdziły zachodzący w nich właściwy przebieg procesu spalania całkowitego.

Tak więc jeśli chcemy by proces spalania w naszym piecu przebiegał wg. poczynionych założeń (bezdymne, wysoce efektywne spalanie może być osiągalne dla każdego budującego) należy jedynie ściśle stosować wypracowane i przetestowane wymiary palenisk.

Nieodzownym elementem każdej konstrukcji do prowadzenia procesu spalania jest komin. Komin jest "silnikiem" każdego pieca, bo wywołuje ciąg umożliwiający czyste spalanie paliwa. Jak już wcześniej zaznaczyliśmy, wloty powietrza są mniejsze, niż można by się spodziewać, dlatego ich działanie może się znacznie pogorszyć jeśli nawet nieznacznie odbiegniemy od sugerowanych tu wymiarów. Proporcje konstrukcji znajdują się w sekcji "Budowa". Gdy temperatura przewodu kominowego wzrośnie (a wraz z nią ciąg), możemy zmniejszyć ilość doprowadzanego powietrza albo użyć większych kawałków drewna (mają mniejszą powierzchnię zewnętrzną w stosunku do masy, niż ważące tyle samo drobno pocięte drewno).

W naszych piecach nie przewidujemy ograniczeń dopływu powietrza ani żadnych innych metod wpływania na proces spalania, mających na celu wydłużenie czasu jego trwania. Na tym etapie jest dla nas oczywistym, że stosowanie takich metod wpływa negatywnie na sprawność pieca i czystość spalania. A nas interesuje szybkie i całkowite spalanie oraz maksymalny uzysk energii z tego procesu. Aby efektywnie zagospodarować tą energię potrzebujemy dużej powierzchni, która ją wyemituje w kierunku ogrzewanego pomieszczenia, bądź też odpowiednio dużej masy akumulacyjnej, która będzie w stanie ją wchłonąć, a następnie stopniowo uwolnić. Ta kwestia zostanie jeszcze później szerzej omówiona.

Ciekawostką działania naszych palenisk jest fakt, wbrew temu co podpowiada nam intuicja, że pełen ładunek drewna spala się w takim samym czasie jak ładunek o połowę (albo inną wartość) mniejszy. (licząc od rozpalenia do fazy żarzenia się). Wynika z tego, że ilość energii powstałej ze spalenia pełenego ładunku dostarczana jest do układu w tym samym czasie co energia z połowy ładunku. Stawia to piecu wymóg zdolności szybkiej jej akumulacji w czasie. Ten temat także zostanie szerzej omówiony w kolejnych sekcjach opracowania.

Wyniki

W ciągu ostatnich czterech lat (2012-2016) przeprowadziłem setki pomiarów testowych na opisywanym tu rodzaju paleniska. Jestem usatysfakcjonowany faktem, że na ich podstawie została zaprojektowana stabilna i niezawodnie działająca konstrukcja paleniska. Dokonywanie pomiarów umożliwiło mi posiadanie analizatora gazów Testo 330-2. To na podstawie danych zebranych przy pomocy TESTO i zaimportowaniu ich do komputera mogłem stworzyć wykresy obrazujące procesy zachodzące w palenisku podczas spalania oraz wyliczyć sprawność badanego procesu.

Test zilustrowany powyższym wykresem został przeprowadzony w rozgrzanym już wcześniej piecu. Wnioskujemy to z temperatury początkowej (mierzonej u wylotu spalin w stopniach Celsjusza, niebieska linia). Jak wspomnieliśmy, "gorący" (w optymalnej temperaturze pracy) przewód kominowy ma odpowiednio mocny ciąg, tak więc podczas tego testu płomień wirowy powstał w bardzo krótkim czasie. Zawartość tlenu (zielona linia) spadła tu poniżej poziomu, który uważam za graniczny między optymalnym a nieoptymalnym (6% O2). Spadek poniżej tej wartości może skutkować wyższym wydzielaniem CO (fioletowa linia), jako że występuje niedostatek tlenu. Na wykresie widać jednak, że w opisywanym przypadku do tego nie doszło. Tak więc mimo iż ryzyko istnieje - możliwym jest osiągnięcie pełnego spalania. W całym wcześniejszym wywodzie udowadnialiśmy, że zawartość tlenu oraz temperatura spalin mają bezpośredni wpływ na sprawność spalania. Sprawność na wykresie oznaczona jest czerwoną linią.

Jeśli zawartość tlenu nie spadnie poniżej 10%, przy odpowiednio niskiej temperaturze wylotowej spalin (80 oC), to sprawność będzie większa niż na powyższym wykresie. Z drugiej strony niższa temperatura spalin oznacza słabszy ciąg i może zdestabilizować proces spalania poprzez obniżenie prędkości przepływu gazów przez układ.

Wykresy obrazujące współzależność różnych parametrów spalania są graficznym potwierdzeniem ważnej reguły, która mówi: że wszelakie odstępstwa od określonych wymiarów i konstrukcji paleniska bardzo negatywnie wpływają na możliwość uzyskania optymalnego spalania. Oczywiście osiągnięcie go JEST możliwe, ale bardzo mało prawdopodobne. Ścisłe powiązania i zależności między parametrami procesu spalania a konstrukcją pieca są bardzo złożone, i każda zmiana musi być poprzedzona testami. Takimi jak te opisane powyżej, które potwierdzą słuszność dokonanej modyfikacji.

Zamieszczony powyżej wykres jest oczywiście bardzo ładny, ale niestety jest on mało reprezentatywny, gdyż przedstawia prawie idealny przebieg procesu spalania w palenisku rakietowym. Wykresem obrazującym spalanie - można by rzec - rzeczywiste, tudzież spalanie częściej spotykane, bo występujące w naszych konstrukcjach jest poniższy wykres wygenerowany podczas mych eksperymentów w 2012 roku.

Porównanie obu wykresów unaocznia nam dlaczego pomiary analizatorem Testo są absolutnie kluczowe dla otrzymania wiarygodnego opisu procesów spalania zachodzących w palenisku. Drugi wykres jest bardziej reprezentatywny od "nieskazitelnego" powyższego pierwowzoru. Nadzwyczaj niski poziom CO (różowa linia), który oznacza całkowite spalanie, nie pojawia się na początku procesu jak poprzednio, ani też się tak długo nie utrzymuje. Zauważmy również, że poziom tlenu (zielona linia) nie osiąga tak niskich wartości, lecz mimo to utrzymuje się na przyzwoitym poziomie. Poziom tlenu określamy też mianem "nadmiaru tlenu".

Powyższy wykres obrazuje proces bardzo gwałtownego - przeprowadzonego w ramach testów - spalania w trzaskającym, nierównomiernym i momentami dymiącym płomieniu. W czasie późniejszych eksperymentów - podczas których dążyliśmy do osiągnięcia spalania całkowitego - nasze próby dawały coraz lepsze rezultaty. Zostaną one przedstawione w rozdziale "Konstrukcje".

Działanie strumieni powietrza

sierpień 2020

Sposób działania paleniska batch box jest obecnie znacznie bardziej klarowny niż to było w roku 2012, gdy rozpoczynaliśmy prace nad rozwojem tej konstrukcji. To, że BBR ma dobrą skalowalność (łatwo można powiększać lub zmniejszać jego rozmiar), sugeruje istnienie podstawowych zasad.

Po ośmiu latach możemy wyciągnąć pewne wnioski, potwierdzone przez ludzi, którzy lepiej rozumieją aerodynamikę niż większość z nas. Choć poniższe wnioski są oparte na obserwacjach wielu konstruktorów i programistów na różnych kontynentach, w żadnym przypadku nie są naukowo potwierdzone. Można uznać je co najwyżej za wiarygodne.

1# Uzyskanie gwałtownego płomienia o wysokiej temperaturze spowodowane jest różnicą ciśnień między przednią i tylną częścią paleniska. Port działa niczym zwężka Venturiego, wyjaśniona wcześniej w tym rozdziale. W tej zwężce prędkość powietrza jest większa, a ciśnienie odpowiednio niższe niż w przedniej części paleniska, do którego wpływa powietrze. Różnica ciśnień generowana przez port i dopalacz jest większa niż różnica ciśnień generowana przez komin. Port działa zatem jak wzmacniacz ciągu kominowego. Im większa jest różnica ciśnień w palenisku, tym jaśniejszy ogień. Podobny kolor ognia możemy uzyskać kierując intensywny strumień powietrza w płonące kawałki drewna w ognisku.

Z tego powodu czas, który upływa od rozpalenia ognia do fazy żarzenia przy połowie partii paliwa umieszczonej w palenisku, w tych samych warunkach, jest prawie taki sam, jak przy pełnej partii paliwa. Gdy w palenisku znajduje się pełna partia paliwa ogień jest większy, podciśnienie w porcie silniejsze a spalanie szybsze. Jednak gdy w palenisku umieścimy jedną czwartą ładunku paliwa, spalanie nastąpi szybciej. Oznacza to że istnieje jakiś limit. Bardzo gorący i czysty ogień zapewnia najpełniejsze spalanie.

2# Patrząc na dopalacz z góry wyraźnie widać, że strumień ognia wydostający się przez port wydaje się być węższy niż sama szerokość portu. Szybkość tego przepływu jest również większa niż można wnioskować z obserwacji ognia od strony paleniska. Ma to związek z kwadratowymi krawędziami portu. Kwestia ta była szeroko omawiana z dr Larrym Winiarskim* podczas warsztatów w Warszawie w lipcu 2015 roku. Niektórzy budowniczowie ścinali lub zaokrągliły brzegi portu, starając się uczynić go bardziej atrakcyjnym. Jeśli ta fazka była odpowiednio duża (więcej niż jedna trzecia głębokości otworu) niszczyła efekt całkowitego spalania w prawie wszystkich przypadkach. Efektem końcowym jest czarny dym z komina, tylko z powodu zbyt gładkich krzywizn.

Zjawisko to możemy wytłumaczyć tym że ostre krawędzie pod kątem prostym powodują wiele małych turbulencji wzdłuż ścian portu. Te turbulencje na ścianach również spowalniają przepływ wzdłuż ścian. Na środku portu prędkość pozostaje wysoka, co sprawia, że sprawia że płomień jest wyraźnie węższy niż szerokość portu. Ze względu na opóźnienie po lewej i prawej stronie strumień ognia łatwo się rozdziela, a dwa strumienie zwijają się, tworząc podwójny wir. W ten sposób wydłuża się czas przebywania płomieni i gazów w gorącym dopalaczu, co umożliwia spalanie większej ilości gazu drzewnego.

Z tego powodu port zawsze powinien mieć dwa kąty proste i być dokładnie wycentrowany względem dopalacza.

Dla przykładu może istnieć pokusa aby zbudować batch box z bocznym dopalaczem w taki sposób aby tylna ściana paleniska była zlicowana ze ścianą portu. Taka sytuacja nie spełnia opisanych powyżej warunków, w wyniku czego efektywność spalania takiego paleniska może być gorsza. Jeżeli port nie jest ulokowany na środku dopalacza, ale z jego boku, tworzony jest pojedynczy wir. Czas przebywania w gorącym środowisku dopalacza ulega wówczas skróceniu, co z kolei wpływa na jakość spalania.

3# Płomień w dobrze działającym palenisku batch-box przyjmuje położenie poziome, szczególnie w początkowym odcinku, w którym ma miejsce dopalanie. Płomień ten przeciska się przez dolną połowę portu, podczas gdy górna połowa pozostaje całkowicie pusta dla oka.

W początkowym okresie pracy nad konstrukcją paleniska, niektóre modele posiadały port wydłużony do pełnej wysokość tylnej ściany paleniska. Mimo że szerokość portu została zmniejszona, aby pole powierzchni pozostało bez zmian, efektywność spalania była zawsze gorsza, w przeciwieństwie do obecnie stosowanego rozwiązania z pełnym fragmentem ściany nad portem.

Ponadto w systemach otwartych (patrz Zastosowania) występuje zjawisko, w którym spalanie bez drzwi i bez dopływu powietrza wtórnego jest nadal bardzo dobre. Efektywność spalania jest niższa, ale nie więcej niż 4% lub 5%. Również w tym wariancie płomień ma tendencję do zapłonu bardzo nisko w dopalaczu.

Wyjaśnienie wszystkich trzech powyższych zjawisk prawdopodobnie leży w przepływie powietrza nad ogniem w kierunku portu. Ponieważ powietrze nad ogniem bardzo się nagrzewa, bez przeszkód przepływa wzdłuż sufitu. Przy tylnej ścianie prąd zakręca ku dołowi i gwałtownie przyspiesza, gdy tylko wpłynie do portu (efekt zwężki Venturiego). Im większa prędkość powietrza w tym momencie, tym trudniej jest zmienić kierunek jego przepływu. Dopóki strumień ognia i powietrza nie napotka jakiejś fizycznej przeszkody, która zmusza go do pójścia w inną stronę, powietrze i gazy przeciskające się przez otwory między kawałkami paliwa w palenisku razem tworzą jednolity przepływ. Płomienie w palenisku kierują się w stronę portu, a strumień powietrza z góry zmusza je do obniżenia wysokości. W systemie zamkniętym kanał p lub kanał podłogowy zapewnia dodatkowe powietrze dokładnie w tym samym miejscu, w którym napływa ono do portu w systemie otwartym.

System otwarty wykorzystuje ten efekt, umożliwiając dopływ wystarczającej ilości świeżego i gorącego powietrza do portu i dopalacza w agresywnie burzliwym środowisku. Jest więc jasne, że otwór portu na całą wysokość paleniska nie działa prawidłowo, gorące powietrze z sufitu po prostu przechodzi prosto do dopalacza bez powodowania jakichkolwiek turbulencji wymuszających obniżenie płomienia. I na koniec, może to również wyjaśniać, dlaczego fizyczny przedmiot, taki jak kawałek drewna, włożony do portu, może zniszczyć efekt całkowitego spalania. Prądy są zakłócane, a aerodynamika ulega całkowitej zmianie. Po wyciągnięciu tego kawałka drewna, cały system powraca do prawidłowego funkcjonowania w ciągu minuty.

Należy pamiętać, że w domu nie należy stosować paleniska bez drzwiczek, ponieważ dym może przedostawać się do wewnątrz. Brak drzwi oznacza również, że palenisko nie może zostać zamknięte, co może narazić na niebezpieczeństwo osoby śpiące w pobliżu. Jeśli ogień nie zostanie całkowicie ugaszony z paleniska może wydostawać się śmiercionośny tlenek węgla, na przykład z powodu zmian pogody i cofki w kominie.

*Larry Winiarski jest powszechnie uznawany za twórcę oryginalnego pieca rakietowego, który został stworzony jako bardziej wydajna alternatywa dla tradycyjnych otwartych ognisk w wielu krajach rozwijających się i obozach dla uchodźców, w których gotuje się na otwartym ogniu.