Qu'est-ce qu'un feu de bois?

Pendant la combustion du bois, des molécules organiques se décomposent en de plus petits éléments. Finalement, ceux-ci deviennent des gaz et sont la source des flammes durant leur combustion. Les résultats d'une combustion complète sont: de la chaleur, du dioxide de carbone (CO2) et de l'eau.

(lire la suite)

Mélange

Les gaz issus de la décomposition du bois sont extrêmement inflammables, voire même explosifs, lorsqu'ils sont complètement mélangés avec de l'air neuf. Le mélange ne s'opère pas spontanément, mais grâce aux conditions très turbulentes dans le port et dans le riser.

(lire la suite)

Mélange et turbulences dans le Batch Box

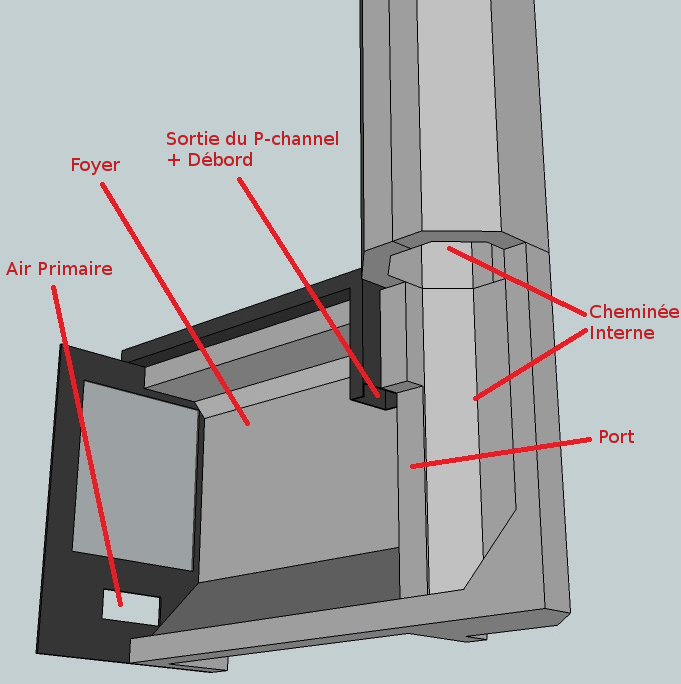

Dans le monde des constructeurs de poêles Rocket, la cheminée interne courte et isolée se nomme le "heat riser". L'ouverture haute et étroite en bas de la cheminée interne est appellée le "port". La combinaison du riser et de la chambre de combustion est appellée le "coeur". La manière dont les turbulences apparaissent est différente de celle d'un poêle à bois classique.

(lire la suite)

Chaleur

Un autre facteur environnemental est tout aussi important: une température élevée. Celui-ci ne doit pas être pris à la légère. En effet, durant le développement, des températures s'élevant jusqu'à 1200º Celsius ont été mesurées dans le riser.

(lire la suite)

Mises en garde

Les dimensions respectives de la chambre de combustion, du port, du riser et de l'arrivée d'air doivent être respectées précisément. Un changement relativement mineur pourrait être suffisant pour perturber le fonctionnement correct du coeur. De la même manière, une cheminée adéquate est très importante.

(lire la suite)

Le Testo 330-2

Les mesures qui ont permis d'aboutir au Batch Box Rocket final ont été effectuées avec un analyseur de combustion digital: le Testo 330-2. Cet appareil mesure durant chaque flambée de test la température des gaz d'échappements, le niveau d'oxygène (O2) et la teneur en monoxide de carbone (CO).

(lire la suite)

Flux d'air dans le port

Depuis 2012, on en sait beaucoup plus sur l'aspect des différents flux d'air dans le port et sur leur fonction respective.

(en savoir plus)

Feu de bois

Le triangle du feu ci-dessous montre les trois choses nécessaires pour qu'un feu démarre et ne s'éteigne pas.

La combustion complète du bois (qui est composé d'hydrocarbures) conduit à la formation de plusieurs éléments: les atomes d'hydrogène se combinent avec l'oxygène pour donner de la vapeur d'eau (H2O); les atomes de carbone se combinent avec l'oxygène pour donner du dioxyde de carbone (CO2); et la quantité maximale d'énergie est libérée sous forme de chaleur.

Les mêmes produits finaux sont présents dans dans les brûleurs utilisant du gaz naturel.

Réduire ou retirer l'un des cotés du triangle conduira à une combustion incomplète. La vapeur d'eau et le dioxyde de carbone sont toujours produits, mais deux autres composés sont émis: d'une part, du monoxyde de carbone (CO), qui est un gaz toxique inodorant et incolore. D'autre part, des particules de carbone, qui apparaissent sous forme de suie et de fumée. En outre, la quantité maximale d'énergie n'est pas libérée.

À première vue, brûler du bois ne semble pas trop difficile: quelques brindilles avec du papier, une alumette pour l'allumage et le feu démarre. Une fois le feu démarré, il ne faut fournir qu'un peu plus de réflexion et d'effort pour qu'il brûle proprement. Il faut une température plus élevée que les quelques centaines de degrés d'un petit feu. Il faut aussi garder le feu sous contrôle pour ne pas le laisser croître excessivement. En isolant le feu, on garde la chaleur à l'intérieur du foyer, ce qui aide à atteindre une combustion complète.

Le résultat de ces nouvelles conditions (très haute température; une arrivée d'air correctement proportionnée, à l'image de la triade du conte de Boucles d'or: ni trop d'air, ni trop peu, juste ce qu'il faut) sera un feu sans fumées. Même si le but est simple, beaucoup d'efforts ont été nécessaires pour obtenir les paramètres présentés ici et qui permettent une telle combustion. Pour comprendre pourquoi il n'y a pas de fumées, il faut réaliser que celles-ci sont simplement un combustible non brûlé, rien de plus, rien de moins. En fait, près de 60% de l'énergie disponible dans le bois se trouve dans ces gaz combustibles. Les fumées ne sont donc pas qu'une nuisance affectant une large portion de l'environnement extérieur, mais factuellement de l'argent jeté par la cheminée.

De manière assez exacte, à part environ un pourcent de cendres incombustibles, la totalité du bois peut être convertie en chaleur**. De ce point de vue, la fumée n'est qu'un indicateur d'une conversion incomplète du combustible en chaleur. Les poêles décrits sur ce site brûlent à très haute température, ce qui engendre des fumées très chaudes. De l'air préchauffé est ensuite combiné aux fumées, permettant leur combustion spontanée. Même le très justement craint monoxyde de carbone (CO) est en fait simplement un combustible non brûlé (rappellez vous que le CO n'est pas le produit d'une combustion complète du bois). Le CO n'a pas d'odeur propre. Par exemple, au vingtième siècle, le gaz domestique qui comptait jusqu'à 8% de CO était additionné de mercaptan (un composé à forte odeur) pour alerter les utilisateurs d'une fuite ou d'un brûleur ouvert mais non allumé. Le point étant que le monoxyde de carbone est un combustible (c'est pour cette raison qu'il était utilisé dans le gaz domestique) et que toute l'énergie du bois peut être extraite s'il est brûlé correctement.

** Même si cette affirmation est vraie, quelques points doivent être compris pour l'appliquer dans le monde réel. Ces poêles ne seront pas utilisés en laboratoire avec de l'oxygène pur, mais dans une habitation. Même les conditions atmosphériques vont varier et influer sur la flambée. Plus important encore, tous les bois séchés à l'air libre contiennent de l'eau. Celle-ci doit être évaporée avant que la combustion du bois prenne place et c'est un processus très consommateur d'énergie.

Le graphique ci-dessus montre comment la température de l'eau évolue à mesure que de l'énergie est apportée. Le graphique démarre en dessous de 0°C, mais nous pouvons ignorer cette partie, à moins que le bois que vous utilisez soit gelé ! Lorsque de l'énergie est apportée (ce qui correspond à l'axe horizontal), la température de l'eau augmente de facon régulière le long de la ligne C. Pour chaque quantité d'énergie ajoutée, la température croît de manière correspondante. C'est ce qui explique que la ligne C soit une droite.

Quand l'eau atteint son point d'ébullition (100°C), elle arrête de monter en température. Ceci qui est visible sur la ligne D, horizontale même si de l'énergie continue d'être ajoutée au système. Pendant cette période, l'énergie absorbée ne chauffe pas l'eau, mais permet sa transformation de l'état liquide à l'état gazeux. Il n'y a pas d'évolution possible de la température tant que toute l'eau ne s'est pas transformée en vapeur.

À moins d'avoir une chaudière à condensation, il n'est pas possible de récupérer l'énergie nécessaire à transformer l'eau liquide en vapeur. Ainsi, dans la pratique courante, des pertes liées à ce phénomène se produisent et sont inévitables. La leçon très importante à retenir est de ne JAMAIS brûler autre chose que du bois sec. Vous en connaissez maintenant la raison.

La vidéo suivante est un bon exemple de la flammabilité des fumées.

Mélange et turbulences

Étrangement, le bois en lui-même, tout comme le pétrole, ne brûle pas. Si vous êtes assez rapide, vous pouvez même éteindre une allumette dans du pétrole liquide. Il n'est pas recommandé de l'essayer, puisque l'allumette enflammera probablement le mélange de vapeurs de pétrole et d'oxygène juste au dessus du pétrole liquide. Une fois ce phénomène compris, il devient clair que ce sont les vapeurs issues du bois et mélangées avec l'oxygène qui sont les substances qui brûlent. La chaleur force les composants chimiques présents dans le bois à se briser en de plus petits éléments inflammables qui se combinent alors avec l'oxygène en présence de chaleur. Cette réaction libère à son tour de la chaleur qui permet au cycle de continuer. Une flamme issue de la combustion du gaz libéré par le bois devrait être bleue et difficile à observer sous la lumière du jour. Mais puisqu'il y a aussi de la poussière de carbone rougeoyante transportée avec la flamme, sa couleur est rouge, orange ou jaune. Plus la température est élevée, plus la couleur sera claire. Lorsqu'il y a beaucoup de gaz dans la flamme et seulement une petite quantité de carbone, elle peut tendre vers le jaune-violet.

Lorsque l'on comprend que ce sont les substances libérées par le bois en présence de chaleur qui se combinent avec l'oxygène, on réalise qu'un mélange complet et prolongé de ces substances avec l'oxygène est nécessaire pour une combustion totale. En pratique, c'est l'objectif le plus important et le plus difficile à réaliser. Une colonne de fumée s'élevant d'un feu va selon toute vraisemblance brûler sur sa surface extérieure, à l'interface entre la fumée (le combustible) et l'air riche en oxygène. Par contre, il n'y a que très peu d'oxygène à l'intérieur de la colonne de fumée, ce qui ne permet pas une combustion. Au final, les fumées s'échappent telles qu'elles (ie. comme combustible non brûlé), car même si elles rencontrent éventuellement assez d'oxygène, leur température sera trop faible pour leur permettre de brûler. Rappelez-vous, trois conditions sont nécessaires pour une combustion: du combustible, de l'oxygène et de la chaleur.

La méthode classique utilisée dans les poêles pour obtenir un bon mélange d'oxygène et de combustible consiste à injecter de l'air neuf (généralement non préchauffé) dans le foyer en de multiples endroits. Beaucoup d'air est nécessaire pour ce système, ce qui est un désavantage sérieux puisque cet air va diminuer la température du feu. On contrarie ainsi une des trois conditions nécessaires à une combustion complète. Dans les poêles metalliques, ce refroidissement du feu n'est pas perçu comme un désavantage, mais plutôt comme un avantage puisque les températures qui peuvent être atteintes par un feu de bois sont suffisantes pour que l'acier commun et même l'acier inoxydable soient détruits en un intervalle de temps étonnamment court. La combinaison d'un environnement riche en oxygène, pauvre en carbone et soumis à de hautes températures va corroder le métal très rapidement. En conséquence, un écaillage important se produira aux points les plus chauds lors de chaque flambée.

Les poêles décrits ici sont conçus pour maintenir la température la plus élevée possible (bien plus élevée que celle que les poêles métaliques peuvent soutenir) et assurer un mélange correct des gaz et de l'oxygène lors de chaque flambée.

Mélange et turbulences dans le Batch Box

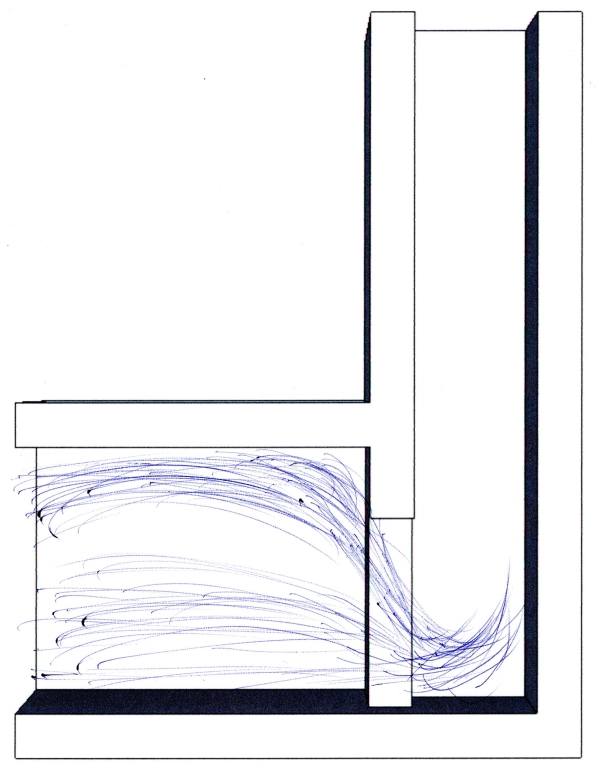

Le mélange des gaz issus du bois et de l'oxygène dans le Batch Box est assuré par une géométrie du coeur de combustion soigneusement étudiée, ainsi que par un positionnement correct des arrivées d'air primaire et secondaire. Ces dimensions cruciales seront données plus tard. L'arrangement de ces composants constructifs est assez simple: la chambre de combustion est plus longue que large, avec de grandes ouvertures à l'arrière, où une cheminée verticale isolée est placée. Il s'agit de la cheminée interne ou "heat riser" définie plus tôt. La fonction de la chambre de combustion est de permettre la combustion du bois, tandis que celle de la cheminée interne est de rendre possible la combustion finale (et complète) de tous les gaz produits par le feu de bois.

Des sections précédentes, il est maintenant possible de comprendre ce qui est nécessaire pour obtenir une combustion complète: un combustible (le gaz issu de la décomposition du bois sous l'effet de la chaleur), de la chaleur (provenant du foyer isolé et de la combustion des gaz), et de l'oxygène.

Il faut en particulier remarquer la connection entre la chambre de combustion et la cheminée interne: une ouverture haute et étroite appelée le "port". La surface de celui-ci vaut 70% de la surface en coupe transversale de la cheminée interne. La surface en coupe transversale de la cheminée interne est une des dimensions standard de ces poêles, c'est-à-dire une dimension à partir de laquelle les autres dimensions peuvent être déduites. Cette réduction soudaine sur le chemin des gaz a une fonction très importante. En effet, la même quantité (approximativement) de gaz traverse le système à chaque instant et en chaque endroit. Ainsi, les gaz arrivant au niveau de cette réduction de section doivent accélérer en ce point. Le résultat de cette accélération est une diminution de la pression locale.

Sur ce schéma, un tube vide (dessiné en noir au sommet de la chambre de combustion) connecte l'air extérieur directement au point de pression minimale du système: l'ouverture du port. Ceci force l'air à l'intérieur du flux de gaz entrant dans le port. Comme on peut l'imaginer, les trois conditions sont maintenant réunies pour la combustion: du combustible, de la chaleur et de l'oxygène. Les gaz issus du bois sont déjà extrèmement chauds puisque la température est très élevée en ce point. À présent, tout ce qu'il reste à faire consiste à mélanger ces gaz avec l'oxygène. Un dernier point doit être considéré maintenant: l'air secondaire introduit dans le port est préchauffé lors de son trajet puisqu'il doit passer par un tube d'acier situé au dessus du foyer.

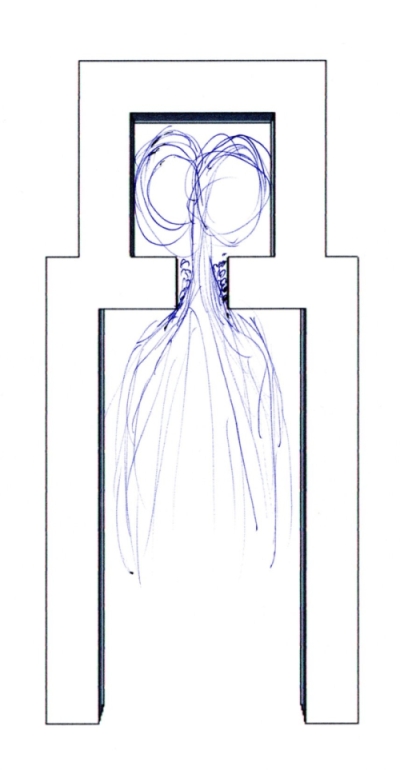

Le mélange complet et prolongé du gaz et de l'oxygène se produit lorsque le flux de gaz passe à travers le port étroit et arrive dans la cheminée interne. Le flux de gaz accélère en passant dans la restriction créée par le port et ralentit ensuite brusquement en atteignant l'espace plus large derrière le port. Ceci conduit à un entassement massif des gaz puisque ceux-ci arrivent à grande vitesse pour percuter les molécules soudainement ralenties en face d'eux. On crée ainsi des tubulences considérables qui se déroulent de manière continue tant que la vélocité des gaz est plus importante dans le port que dans la cheminée interne. Heureusement, ce phénomène se déroule durant la majeur partie de la flambée. Ces conditions amènent les gaz inflammables à se mélanger d'abord dans un double vortex tourbillonnant sur le plan horizontal, puis dans une double hélice ascendante lors de leur montée dans la cheminée interne.

La double hélice entraine les gaz sur un chemin beaucoup plus long (qui leur prend donc plus de temps) que s'ils devaient monter en ligne droite le long de la cheminée interne. Le fait que ce chemin rallongé se déroule dans un environnement bien isolé donc très chaud permet au mélange des gaz de combustion et d'oxygène de brûler rapidement.

L'accélération des gaz passant par une restriction de section est connue sous le nom "d'effet venturi". Il s'agit d'une loi physique initialement décrite par Daniel Bernoulli au 18ème siècle. Les conditions hautement chaotiques créées par cet arrangement peuvent être aperçues dans cette courte vidéo prise en filmant la cheminée interne par le haut. On y voit directement la sortie du port où l'entassement massif se produit et où le double vortex/hélice ascendante sont formés.

La façon assez unique dont ces poêles créent les conditions turbulentes nécessaires pour un mélange total de l'oxygène et du combustible apporte d'autres résultats favorables pour l'efficacité de la combustion. Les poêles en fonte classiques apportent beaucoup d'air, mais sans soin particulier pour l'endroit où ils sont introduits. Ceci a pour effet d'allonger la durée de vie de ces poêles, mais, comme noté précédement, abaisse l'efficacité. Puisque l'air secondaire du Batch Box est préchauffée et qu'elle est introduite à l'endroit précis où le mélange complet des gaz est possible, il n'est pas nécessaire d'introduire autant d'air que pour les poêles métalliques. Ainsi, la surface totale en coupe transversale des deux arrivées d'air est plus petite que ce qu'on pourrait attendre en comparaison des poêles en fonte classiques. Ces entrées d'air plus petites qu'attendu sont peut-être encore plus surprenantes lorsque l'on voit à quelle vitesse le bois est consommé dans les poêles Batch Box.

Reste maintenant une dernière explication de la raison pour laquelle une quantité excessive d'air frais est contraire à une combustion efficace. L'oxygène est le composant essentiel de la combustion présent dans l'air. Les autres composants de l'air ne sont que des passagers qui ne servent à rien d'autre dans la combustion qu'à refroidir le feu. Ils sont appelés gaz ballasts, par comparaison aux navires où les ballasts sont des poids supplémentaires qui ne constituent pas une cargaison. Comme on peut le voir, ces poêles, par un usage précautionneux de la géométrie et en utilisant à leurs avantages les lois physiques, introduisent la bonne quantité d'oxygène à l'endroit exact permettant un mélange et une combustion complète.

Peut-être pouvons nous maintenant étendre la triade du conte de Boucles d'or: ni trop d'air, ni trop peu, juste ce qu'il faut, mais aussi juste au bon endroit.

Ces poêles génèrent un bruit typique, une sorte de grondement sourd (mais étrangement réconfortant). En fait, c'est le bruit caractéristique de toutes ces types de poêles et c'est ce qui leur a valu le nom de "Poêles Rocket". La courte vidéo qui suit donne une indication de ce bruit caractéristique. Dans cet exemple, l'habillage du poêle est en métal ce qui lui donne une tonalité plus aigüe. Le timbre est plus bas et moins aggressif sur les constructions maçonnées.

Beaucoup de chaleur

La chambre de combustion et la cheminée interne sont toutes deux fortement isolées. L'isolation est plus importante sur la cheminée interne, car c'est là où les plus hautes températures peuvent être atteintes. Ceci permet à l'ensemble d'atteindre sa température de fonctionnement optimale plus rapidement. Aussi, cela améliore la combustion du mélange gaz/oxygène, condition de base pour un poêle efficace.

Point important

Il est primordial de réaliser que les formes et dimensions de la chambre de combustion sont assez critiques, et que les variations autour de celles-ci ne sont pas effectivement testées (il est possible que votre variation soit probante, mais sans tests personne ne le saura jamais). La précision des dimensions et ratios de la chambre de combustion est somme toute assez logique puisque ce sont eux qui sont responsable de ce qui s'y passe.

Les objectifs de ce poêle sont d'obtenir une combustion hautement efficace et sans fumées, tout en pouvant être compris et reproduit par d'autres. Pour cela, il est important que les dimensions qui ont été développées et testées soient suivies assez précisément.

Une cheminée correcte est nécessaire, car c'est le "moteur" de n'importe quel poêle puisqu'elle crée le tirage nécessaire pour une combustion propre. Comme discuté précédemment, les arrivées d'air sont plus petites que ce qui pourrait être attendu, et à ce titre elles sont possiblement plus sensibles aux variations autour de la conception qui est donnée ici. Les <<ratios nécessaires à la construction>> se trouvent dans la section "Construction". Lorsque la température dans le conduit de cheminée augmente, le tirage est renforcé. On peut alors réduire l'entrée d'air, ou utiliser des morceaux de bois plus larges. En effet, à poids égal, des morceaux de bois larges auront moins de surface d'échange avec l'air que des morceaux de bois plus fins.

Ces poêles brûlent le combustible sans restriction dans l'arrivée d'air et sans autre mesure pour ralentir le feu et augmenter la durée de la flambée. Il devrait être clair à présent que ce type de mesures est contre productif et ne permet pas d'atteindre une efficacité maximale et une combustion propre . Ainsi, pour exploiter d'une manière convenable la chaleur créée, il faut une grande surface rayonnante ou une masse suffisament importante pour absorber puis restituer doucement l'énergie stockée. Ces différentes approches seront détaillées plus tard.

Un curieux phénomène apparaît lors de la combustion du bois par ce type de poêle. Il apparaît (de manière assez contre-intuitive) qu'un plein chargement de bois prend autant de temps à se consumer (de l'allumage à la phase de braises rougeoyantes) qu'un demi-chargement ou qu'un autre ratio. On observe donc qu'un plein chargement de bois délivre une quantité surprenante d'énergie dans un temps donné. C'est pourquoi il est nécessaire de trouver des moyens d'exploiter cette chaleur.

Résultats

Durant les quatre dernières années (de 2012 à 2016), j'ai effectué des centaines de flambées de test sur le coeur de combustion présenté ici, et je suis satisfait qu'un poêle dont les résultats sont stables et vérifiés ait été conçu. Le Testo 330-2 est un analyseur de combustion qui mesure les gaz à la sortie du conduit de cheminée pour en déduire l'efficacité de la combustion. Il peut être connecté à un ordinateur comme je l'ai fait pour générer ses propres schémas et tableurs.

La flambée de test correspondant au graphique ci-dessus à été lancée dans un poêle chaud, comme on peut le déduire à partir de la température initiale (mesurée dans le conduit de cheminée, en degrés Celcius, représentée par la courbe bleue). Comme mentionné plus tôt, le tirage produit par un conduit de cheminée "chaud" (ie. déjà porté à sa température de fonctionnement) sera de fait plus fort. C'est pourquoi le feu s'est développé rapidement au cours de cette flambée.

D'autre part, le niveau d'oxygène (courbe verte) est descendu en dessous de ce que je considère comme la limite entre une concentration optimale et non optimale (6% O2). En dessous de ce chiffre, les chances de production excessive de CO (courbe mauve) augmentent, car il y a trop peu d'oxygène. Ceci n'est pas arrivé au cours de cette flambée. Donc même si ce risque est présent, il est clair que des flambées excellentes peuvent tout de même être obtenues. D'après toutes les éléments donnés précédement, on peut voir/comprendre que la concentration d'oxygène et la température du conduit de cheminée sont directement liés à l'efficacité de combustion de la flambée. Cette efficacité est visible en rouge sur le graphique ci-dessus.

Ces graphiques montrent l'interdépendance entre les différents paramètres d'une flambée. Ils permettent de comprendre visuellement le "point important" mentionné plus haut. À savoir qu'il est peu probable que des variations autour des descriptions données ici résulteront en un poêle plus performant. Bien sûr, la chose est possible mais hautement improbable. Les intéractions au sein du poêle sont très complexes et chaque changement doit être évalué par des mesures factuelles réalisées sur des flambées de test comme c'est le cas ici.

Le graphique précédent est bien entendu très bon et pour cette raison il n'est pas vraiment représentatif. Un diagramme plus normal, qui a été généré durant le développement en 2012, est donné ci-dessous :

En comparant les graphiques, nous pouvons apprendre un certain nombre de choses. Premièrement, comprendre pourquoi le Testo est absolument essentiel pour savoir exactement ce qui s'est passé durant une flambée. Deuxièmement, voir en quoi le second graphique est plus représentatif que l'exemple initial "trop bien choisi". Comme vous pouvez le voir, les concentrations de CO extrêmement basses, qui traduisent une combustion complète, ne se produisent pas si tôt et ne durent pas aussi longtemps. Aussi, observez que la concentration d'oxygène (courbe verte) ne descend pas aussi bas, tout en restant à un très bon niveau. La mesure de l'oxygène est connue sous le terme "d'excès en O2".

Le diagramme ci-dessus est la représentation graphique d'une flambée très féroce, rugissante, cahoteuse, secouée et parfois même fumante. Les développement récents ont pris fin avec de bien meilleurs résultats. Ceci sera développé dans le chapitre "Conception des coeurs de combustion".Le diagramme ci-dessus est la représentation graphique d'une flambée très féroce, rugissante, cahoteuse, secouée et parfois même fumante. Les développement récents ont pris fin avec de bien meilleurs résultats. Ceci sera développé dans le chapitre "Conception des coeurs de combustion".

Fonctionnement des flux d'air

Août 2020

Depuis le début du développement en 2012, le fonctionnement du Batch Box Rocket (BBR, aussi appelé Batchrocket) est de mieux en mieux compris. Le fait que le BBR puisse être facilement agrandi ou réduit suggère la présence de principes fondamentaux sous-jacents.

Huit ans après le début du développement, certaines conclusions peuvent être tirées, soutenues à certains égards par des personnes qui comprennent mieux l'aérodynamique que le commun des mortels. Ces conclusions sont basées sur des observations faites par de nombreux constructeurs et développeurs sur différents continents. En aucun cas les conclusions suivantes ne sont scientifiquement prouvées, elles sont seulement plausibles.

1# L'explication actuelle de la raison pour laquelle un feu aussi chaud et ardent peut être atteint est attribuée à la différence de pression entre l'avant et l'arrière du foyer, le port agissant comme un venturi, comme nous l'avons expliqué plus haut dans ce chapitre. Dans ce venturi, la vitesse de l'air est plus grande et la pression est plus basse qu'à l'avant, où l'air entre. Cette différence de pression est toujours supérieure au tirage généré par le conduit de fumée : le port agit comme un amplificateur. Plus la différence est importante et plus le feu est vif, comme dans le cas d'un feu soufflé par un ventilateur.

C'est également la raison que, dans les mêmes conditions, le temps qui s'écoule entre l'allumage et la phase de braise avec une demi charge de bois est presque le même qu'avec une charge de bois complète. Cette charge de bois complète produit un feu plus important, une pression négative plus forte dans le port et donc une combustion plus rapide. Il n'est cependant pas vrai qu'un quart de la charge de bois complète prend autant de temps à brûler qu’une charge complète. Il y a apparemment une limite. Un feu très chaud et clair produit la combustion la plus complète.

2# Lorsque la cheminée interne est vue d'en haut, il est clair que le flux de flammes à travers le port semble être plus étroit que le port lui-même. La vitesse de ce flux est également supérieure à ce que l'on peut attendre en se basant sur ce qui est visible dans le foyer. Cela est dû aux bords carrés de la fente. Ce point a été longuement discuté avec le Dr Larry Winiarski* lors d'un atelier à Varsovie, en juillet 2015.

Certains constructeurs avaient déjà chanfreiné ou arrondi les bords du port à plusieurs reprises, dans le but de le rendre plus attrayant. Si ce chanfrein était suffisamment grand, d’environ un tiers ou plus de la profondeur du port, il suffisait pour détruire la combustion complète dans presque tous les cas. Le résultat final était une fumée noire qui s'échappait de la cheminée, à cause des courbes trop lisses du port.

Une explication possible de ce phénomène : les arêtes vives à angle droit du port provoquent beaucoup de petites turbulences le long des parois du port. Ces turbulences ralentissent également le flux le long des parois. Au milieu du port, la vitesse reste élevée, ce qui donne l'impression que le courant est plus étroit. En raison du ralentissement à gauche et à droite, le flux se divise facilement et les deux flux s'enroulent, créant une double spirale dans la cheminée interne. Le temps de séjour dans la cheminée interne chaude est ainsi prolongé, ce qui permet à une plus grande partie du gaz issu de la pyrolyse du bois de brûler.

Le port doit donc toujours avoir deux angles droits et être positionné au milieu de l’entrée de la cheminée interne.

Par exemple, il est tentant de construire un sidewinder de telle sorte que la paroi arrière du foyer soit au même niveau que la paroi arrière du port. Cette situation ne remplit pas les conditions décrites ci-dessus et les propriétés du Batchrocket peuvent s'en trouver dégradées. Si le port n'est pas construit au centre de la cheminée interne mais sur un côté, une seule spirale de flammes est créée. Le temps de séjour dans l'environnement chaud de la cheminée interne devient alors plus court, ce qui affecte négativement la qualité de la combustion.

3# Un Batchrocket qui fonctionne bien présente une flamme horizontale dans le port, en particulier au début de la combustion, lorsque la post-combustion commence. Cette flamme apparaît dans la moitié inférieure du port, alors que la moitié supérieure est visuellement vide.

En particulier, dans les premières phases de développement, certains Batchrockets ont été construits avec un port qui occupait toute la hauteur de la paroi arrière du foyer. Même si la largeur du port a été réduite pour compenser, le résultat a toujours été mauvais par rapport à l'utilisation du morceau de paroi, maintenant couramment utilisé, au-dessus du port.

En outre, avec les systèmes ouverts (voir Applications), on constate que la combustion sans porte et sans apport d'air secondaire est toujours très bonne. Le rendement est plus faible, mais pas plus de 4 ou 5 %. Dans cette variante également, la flamme a tendance à s'allumer très bas dans la cheminée interne.

L'explication des trois phénomènes ci-dessus réside probablement dans le flux d'air qui passe au-dessus du feu en direction du port.

Comme l'air au-dessus du feu devient très chaud, il monte et s'écoule sans entrave le long du plafond. Au niveau de la paroi arrière, le flux d’air est courbé vers le bas et accéléré par l'action du venturi dès qu'il pénètre dans le port. Plus la vitesse de l'air est élevée à ce moment-là, moins le flux change facilement de direction. Jusqu'à ce que le courant rencontre un obstacle qui l'oblige à prendre une autre direction, l'air passant par les ouvertures entre les bûches dans le foyer constitue un tel obstacle. Les flammes dans le foyer sont soufflées vers l'arrière et le flux d'air venant d'en haut les pousse vers le bas. Dans un système fermé, un p-channel ou un canal de sol fournit de l'air supplémentaire exactement à cet endroit.

Un système ouvert tire parti de cet effet, en permettant à suffisamment d'air neuf et chaud de pénétrer dans le port et la cheminée interne dans un environnement agressivement turbulent. Il est donc clair qu'un port situé sur toute la hauteur de la chambre de combustion ne fonctionne pas correctement : l'air chaud provenant du plafond passe simplement directement dans la cheminée interne sans créer de turbulences vers le bas. Enfin, cela peut aussi expliquer pourquoi un objet comme un morceau de bois introduit dans le port peut détruire la combustion complète que nous désirons atteindre. Les courants sont perturbés et l'aérodynamique de l'ensemble change complètement. En retirant ce morceau de bois, l'ensemble du système fonctionnera à nouveau correctement en l'espace d'une minute.

Il faut savoir qu'un poêle sans porte n'est pas recommandé à l'intérieur d'une maison. Étant donné qu'il s'agit essentiellement d'un foyer ouvert, il risque de répandre de la fumée dans le salon. De plus, l'absence de porte signifie que le poêle ne peut pas être fermé, ce qui peut être dangereux lorsque les gens dorment. Par exemple, si le feu n'est pas complètement éteint, du monoxyde de carbone mortel peut s'échapper du poêle en cas de changement dans les conditions météorologique.

*Larry Winiarski est largement considéré comme le créateur original du Rocket Stove. Le Rocket stove été créé pour remplacer plus efficacement les feux ouverts traditionnels dans de nombreux pays en développement et camps de réfugiés où la cuisine se fait sur un feu de bois.