материалы

Что касается материалов, выбор вполне возможен. Огнеупорный кирпич, огнеупорный литой бетон, глина - в сочетании друг с другом или с другими материалами.

(читать далее)

металл

Размышляя о дровяной печи, люди, как правило, представляют металлическую коробку любой формы. Но металл не является хорошим материалом для ракетной печи с топливником, по крайней мере, для активной зоны сгорания. Окружающая среда там достаточно агрессивна для быстрого разрушения.

(читать далее)

Размеры и масштабируемость

Наиболее часто тестируемая версия - это та, в которой диаметр вертикального дожигателя составляет 150 мм (6 дюймов). Однако возможен ряд других размеров.

(читать далее)

Определение размера ракетной печи с топливником

Как определить необходимый размер системы для данного пространства.

(читать далее)

Строим кирпичное ядро

Быть специалистом не требуется, чтобы построить этот основной блок. С некоторой технической проницательностью и материалами, которые относительно легко найти в большинстве мест, хороший результат вполне возможен.

(читать далее)

Формовка из литого бетона

Возможно изготовить печь из литого огнеупорного раствора , который состоит из высокоглиноземистого цемента и шамотного песка и гравия, как заполнителей. Надо изготовить формы , а компоненты должны быть смешаны с использованием как можно меньшего количества воды. Кроме того, требуется вибрирующий стол, чтобы уплотнить раствор с удалением воздуха.

(читать далее)

Теория Колокола или Колпака

Слова «колокол» или «колпак» будут упоминаться в главе «Приложения» довольно часто. В этой статье объясняется, что это такое, как он работает, и для чего он используется.

(читать далее)

Размер колпака

То, насколько колпак может большим относительно ядра сгорания, очень важно, так же как и увеличение или уменьшение его размеров.

(читать далее)

материалы

Чтобы построить этот блок сгорания, возможно много комбинаций. Например, используя огнеупорные кирпичи, независимо от того, были ли они сложены на настоящем огнеупорном цементе или на шамотном мертеле. Более тонкие расщепленные огнеупорные кирпичи (лещадка) или плиты, скрепленные стальным каркасом, являются другой возможностью Литье в форме из огнеупорного литьевого бетона предлагает другие преимущества (а также другие проблемы, к сожалению).

Некоторые люди использовали смесь глины и песка с добавлением небольшого количества портландцемента, чтобы получить твердое ядро до того, как его начнут топить. Когда цемент в конечном итоге сдается из-за температуры, к тому времени глина должна быть достаточно прочной. Пара этих сердечников построена из глины с короткими натуральными волокнами, смешанными для прочности. И последнее, но не менее важное: изоляционные огнеупорные легковесные кирпичи, они идеальны с точки зрения горения. Очень небольшая масса для нагрева и очень малая теплопроводность, но есть уязвимость к истиранию как недостаток.

Неизолирующие конструкции (помните, масса не изолирует!) Должны быть теплоизолированы снаружи. Эта изоляция может быть чем угодно, лишь бы она была термостойкой. Вспученный перлит или вермикулит являются хорошими, особенно несколько грубого типа, смешанного с небольшим количеством глины и небольшим количеством воды, чтобы предотвратить усадку . Но и керамическое одеяло типа Superwool или войлок муллитокремнеземистый является отличным материалом для этой цели. Несколько менее известными, но, безусловно, подходящими для этой цели, являются керамзитные гранулы с обожженным слоем, которые обычно используются в таких культурах, как Лека.

Все эти структуры могут по частям привести к устройству, которое работает действительно хорошо и дает впечатляющие результаты. Конечно, существует множество вариантов и комбинаций, поэтому есть из чего выбирать.

металл

Что касается металла в конструктивных деталях: это неизбежно приведет к разочарованию, не важно, сталь это или нержавеющая сталь. В окружающей среде с высокими температурами выше 760 ºC (1400 ºF) в сочетании с существенным избытком кислорода и углеродной экономичностью все обычные доступные виды стали будут корродировать в быстром темпе. После каждой протопки хлопья и ломтики будут падать, и обозримом промежутке времени в самой горячей точке появится отверстие. Этот процесс известен как отслоение, хлопья тускло-серые, легкие и почти немагнитные.

Один из способов избежать этого - поддерживать низкую температуру, оставляя изоляцию вокруг самых горячих точек, но это ставит под угрозу чистоту сгорания. Еще один способ выжить стали - защитить ее от воздуха, без кислорода нет коррозии. Но это требует дорогих огнестойких покрытий или очень небольшого притока воздуха, чтобы сталь не корродировала . Эту последнюю возможность трудно реализовать, поскольку при малом избытке воздуха качество горения ухудшается, что снова приводит к неполному сгоранию. Тем не менее, для некоторых частей использование стали возможно, я вернусь к этому, когда это будет уместно.

Размеры и масштабируемость

Большая часть разработки была сделана в 2012 году. Экспериментальная модель была одной с диаметром вертикального дожигателя 150 мм (6 дюймов) или эквивалентным. Уже тогда люди спрашивали меня об уменьшенных или увеличенных версиях этой печи. Джим из Блэксберга, штат Вирджиния, хотел построить меньшую печь, с вертикальным каналом дожига более 100 мм (4 ") диаметром. Измерения системы 150 мм были доступны, и это позволило Джим разработать метод масштабирования. Он выяснил общий модуль который служит своего рода основой, все остальные размеры являются кратными или частью этого модуля.

До середины 2016 года самая маленькая рабочая модель - Jim's, самая большая - построена Радеком Стастным из Чехии и Алексом Харпином из Канады, 220 мм (8,66 дюйма). По состоянию на октябрь 2016 года самая большая из известных мне систем - это 250 мм (10 ") печь, построенная Пабло Кульбабой (Pablo OresKu) и Рамиро Вальти во время семинара в Лас-Амалиас-Сан-Педро в Аргентине. Большие по размеру более стабильны по сравнению с младшими братьями, но результаты хороший для всех диаметров. Модуль, найденный Джимом, составляет 72,34% от диаметра вертикального канала дожига.

Канал дожига может иметь форму, которая не является «идеально круглой или восьмиугольной» в поперечном сечением, вопреки давнему убеждению. Например, он может быть квадратным. Квадратная форма намного дешевле и ее легче построить, поэтому это открытие принесет большую пользу и интерес всем строителям ракетных печей. Естественное действие пламен (особенно с восьмигранной формой вертикального дожигателя, куда газ поступает через хайло топливника, создающее начальное завихрение), заключается в том, чтобы принимать форму круглой колонны по мере подъема. При использовании квадратного канала он должен быть больше круглого с точки зрения площади поперечного сечения, и он должен быть достаточно большим, чтобы круг мог без проблем вписываться в квадрат. По существу, углы квадрата становятся «мертвым пространством», которое не способствует или не мешает образованию или поддержанию кругового завихрения пламен. Таким образом, при определении размера квадрата это означает, что

диаметр круга становится внутренним размером квадрата. Прямоугольник все еще не считается хорошей формой. Поскольку это не добавляет каких-либо преимуществ с точки зрения стоимости или простоты строительства над квадратом, его не следует применять.

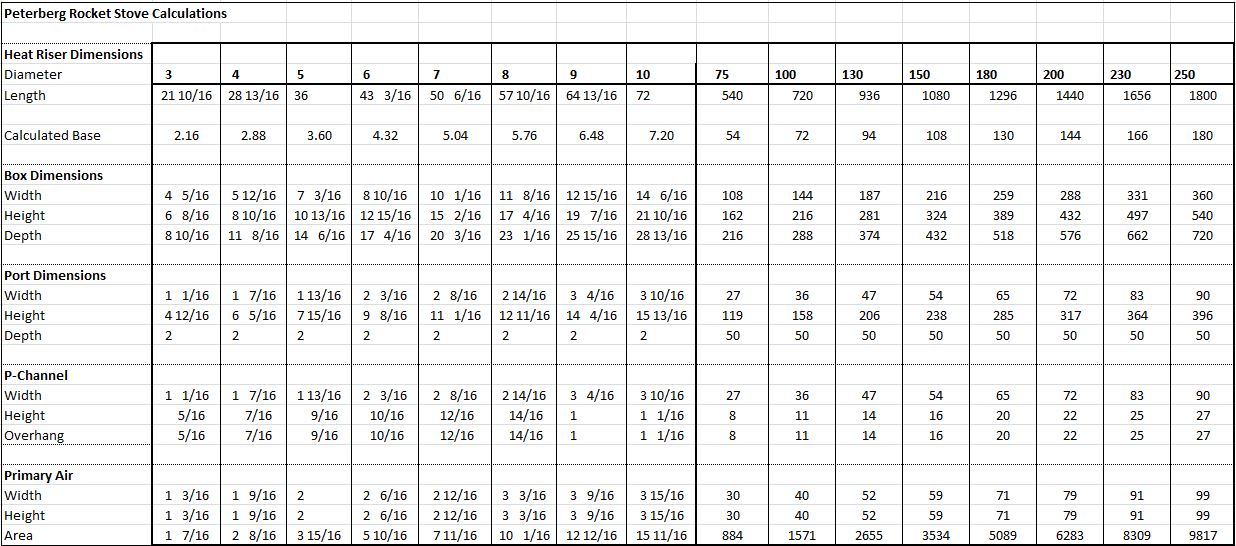

• Нидерландах Ritsaert Snijder и в США от Doug Ptacek создали электронные таблицы, в которых нужно знать только диаметр системы, а остальные размеры подсчитывает таблица. Электронная таблица доступна здесь. Формулы также доступны, на стройке нет необходимости в компьютере, Достаточно расчетов на листе бумаги. Ниже таблица Дуга, как в дюймах, так и в миллиметрах.

Размеры ракетной печи с топливником также можно рассчитать вручную, потому что формула очень проста.

Существует общий модуль, с которым связаны все остальные размеры. Модуль получается из диаметра вертикального дожигателя, как описано выше.

Величина модуля составляет 72,34% от диаметра вертикального дожигателя.

Ширина топки в 2 раза больше модуля

Высота топки в 3 раза больше модуля.

Глубина топки составляет от 4 до 5,5 модулей

Высота хайла в 2,2 раза больше модуля.

Ширина хайла составляет 0,5 модуля.

Высота дожигателя, измеренная от пола топки, составляет 8-10 модулей.

Подъ топки состоит из узкой плоской поверхности шириной как хайло( 0,5 модуля) Слева и справа есть наклоны под 45 градусов, чтобы сосредоточить горящий древесный уголь Середине пода. Эти наклонные под 45 градусов скаты является частью размеров топки. Кроме того, в задней нижней части вертикального дожигателя, также имеются аналогичные скаты.

Общая площадь отверстий подачи воздуха составляет 25% площади поперечного сечения вертикального дожигателя. Площадь сечения P-канала( подачи вторичного воздуха в хайло) - это 5% площади сечения вертикального дожигателя.

Площадь сечения подачи воздуха снизу и дополнительно сверху , для обдува стекла составляет 20% от площади сечения вертикального дожигателя. Если топливник

предварительно не разогревается малой закладкой, а топливо загружается сразу всё (холодный пуск) , то Площадь отверстия подачи воздуха может быть больше и оно( отверстие) должно располагаться на уровне пода топки.

Канал подачи вторичного воздуха должен быть шириной с хайло или чуть больше, для расчета площади 5% вы должны принять ширину хайла, а не фактическую ширину воздуховода( металической трубы) Этот воздуховод свисает ниже верха хайла на величины толщины стенки хайла.

Задняя часть металической квадратной трубы , которая обращена в сторону вертикального дожигателя обрезана вровень с высотой хайла. Таким образом в проем хайла свисает п-образный кусок трубы высотой с толщину стенки хайла.

Как определить размер ракетной печи с топливником

Ясин Гач, переводчик французской версии, предоставил электронную таблицу для расчета размера ракетной печи с топливником для заданного объёма жилого пространства. Это приблизительный, а не абсолютный расчёт, но он даст хорошее представление о необходимом размере. Следующая статья - Ясина, электронная таблица доступна здесь.

Первым этапом является вычисление мощности каждой ракетной печи как функции её внутреннего диаметра (то есть диаметра вертикального дожигателя). По умолчанию мощность печи определяется как средняя мощность, которую она поставляет в течение 24-часового периода с двум протопками в день. Эта мощность рассчитывается с учетом общей эффективности 80%. При таком кпд сжигание килограмма высушенной на воздухе древесины даст 3,7 кВт-ч энергии.

Чем больше внутренний диаметр, тем больше загрузка дров для каждой протопки.

Внутренний диаметр (мм) - загрузка дров (кг) - средняя мощность с учетом двух топок в день (кВт)

- 125 мм - 3,5 кг - 1,1 кВт

- 140 мм - 4,9 кг - 1,5 кВт

- 150 мм - 6,0 кг - 1,9 кВт

- 175 мм - 9,5 кг - 2,9 кВт

- 200 мм - 14,2 кг - 4,4 кВт

- 230 мм - 21,6 кг - 6,7 кВт

- 250 мм - 27,8 кг - 8,6 кВт

Вторым этапом является расчет тепловых потерь в доме (или комнате), подлежащем отоплению, который зависит от трех факторов: объема дома, теплоизоляции и требуемой разницы температур воздуха между улицей и помещением.

Таким образом, формула имеет вид Q = G * V * DT, где Q - тепловые потери (Вт), G - коэффициент изоляции, V - объем дома (м3), а DT - требуемая разница между температурами воздуха внутри и снаружи помещения(° С). G оценивается в сравнении с набором классических значений:

- 1,8 для старого , каменного на глиняном растворе дома (классические французские фермы)

- 1.6 для дома из кирпича, камней или поризованных блоков без утепления

- 1,4 для дома с 4 см полистирола

- 1,2 для дома, утепленного 10 см полистирола

-

0,8 для современного дома из изоляционных( поризованных) глиняных блоков толщиной 37 см

- 0,5 для каркасного дома с утеплением ржаными соломенными Блоками и оштукатуренных глинобитном .

Третий шаг - фактический расчет. Идея состоит в том, чтобы рассчитать тепловые потери в доме, а затем выбрать размер ракетной печи, мощность которой превосходит тепловые потери. Ниже приведен пример расчета для данного обстоятельства. Это только для того, чтобы показать, как электронная таблица работает, на практике загрузите электронную таблицу и заполните желтые поля в зависимости от ваших обстоятельств, электронная таблица сделает все остальное, используя следующий метод.

Например, возьмем 60 м2 каменный и глиняный строительный дом с высотой потолка 2,5 метра. Объем дома составляет 150 м3. Под крышей находится 20 см утеплителя из минеральной ваты. Стыки были сделаны недавно, и столярные изделия довольно герметичны. Тогда мы можем взять коэффициент G = 1,6. Зимой температура колеблется около 0 ° C и может иногда падать до -5 ° C в течение нескольких дней. Потери тепла, которые необходимо восполнить, чтобы поддерживать температуру в доме 20 ° C в эти холодные периоды, составляют Q = 1,6 * 60 * 2,5 * 25 = 6 кВт. Выбранный размер ракетной печи тогда составляет систему 230 мм, которая способна генерировать мощность 6,7 кВт.

Конечно, это очень простое приближение к потребностям в отоплении дома, но преимущество теплоёмких печей состоит в том, что их размер не проблема. С чугунными печами это становится гораздо большей проблемой, потому что, если вы увеличите размер своего обогревателя, вам придется разжигать медленный, грязный огонь, чтобы не перегревать ваш дом. В теплоёмких печах огонь всегда остается горячим и чистым, его просто нужно зажигать реже.

меня был успешный опыт с использованием этого метода на 5 теплоёмких печах, построенных в прошлом году (2016), которые сейчас работают ежедневно. Очень важным моментом является всегда превышать размеры теплоёмкой печи. Конечно, можно топить теплоёмкую печь , которая недостаточно мощная три или более раз в день, но это снизит общую эффективность, потому что массе требуется время для отдачи накопленного тепла.

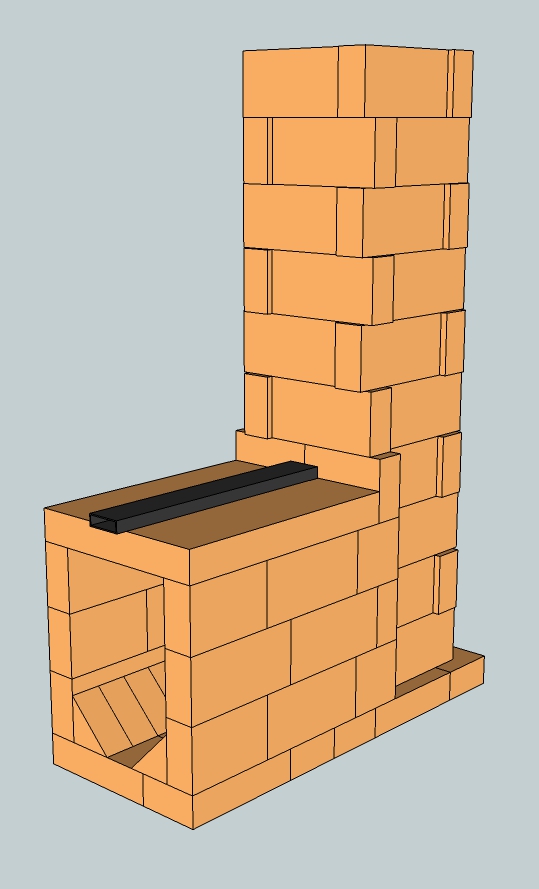

Строим кирпичное топку

Топливник из огнеупорного кирпича кажется очевидной, потому что в торговле строительными материалами этот продукт легко доступен. Недостаток в том, что огнеупорные кирпичи нужно обрабатывать мокрым резом или подходящим станком с отрезным кругом. Чтобы проиллюстрировать, на что похоже что-то вроде кирпичного ядра, вот картинка ниже.

Это ракетная печь с топливником в сборе, диаметр размер 150 мм (6" ), построенная из огнеупорного кирпича. Есть несколько способов перекрытия верхней части топки. На чертеже изображена огнеупорная шамотная плита, которую продаю в большинстве стран. Плита из литого жаропрочного бетона тоже подойдет, если у Вас есть вибростол. Традиционная кладка напуском или

аркой, наконец.

Чтобы опробовать эту конструкцию на открытом воздухе можно использовать красный керамический кирпич и тротуарную плиту в качестве перекрыши топки, не ожидайте, что она прослужит долго, но это даст представление о том, что на самом деле происходит внутри. Большое зеркало, установленное под 45 градусов над вертикальным дожигателем , позволит увидеть, что в нём происходит. Но будьт осторожны температура отходящих газов 700 градусов Ц.

Сухая укладка кирпичей не будет работать, слишком много воздуха втягивается через все маленькие

отверстия и щели. Полного сгорания не произойдет из-за этого. Чтобы запечатать его, можно использовать глину и песок или даже суглинок между кирпичами. Также подойдет тонкий набор для работы с плиткой из Home Depot или что-то подобное. Еще один материал, пригодный для опробования, - это газобетон, который продается под множеством имен по всему миру. Это легкий, изоляционный и дешевый материал, легко режется обычной ручной пилой и имеет ограниченную термостойкость.

Все версии печи с подачей вторичного воздуха сверху(черная стальная труба, которая проходит над топкой и заканчивается прямо над хайлом), лучше всего разжигать следующим образом. Положите небольшое количество щепок перед хайлом в задней части топки и подожгите его. Когда огонь хорошо разгорится, можно загрузить остальное количество дров. Загружайте топливо только вдоль, спереди назад с небольшим промежутком между поленьями. Оставьте не менее 50 мм (2 ") свободного пространства между дровами и сводом топки. Позаботьтесь о том, чтобы в самом хайле не было топлива. В таком случае это гарантированно приведет к дымному горению.

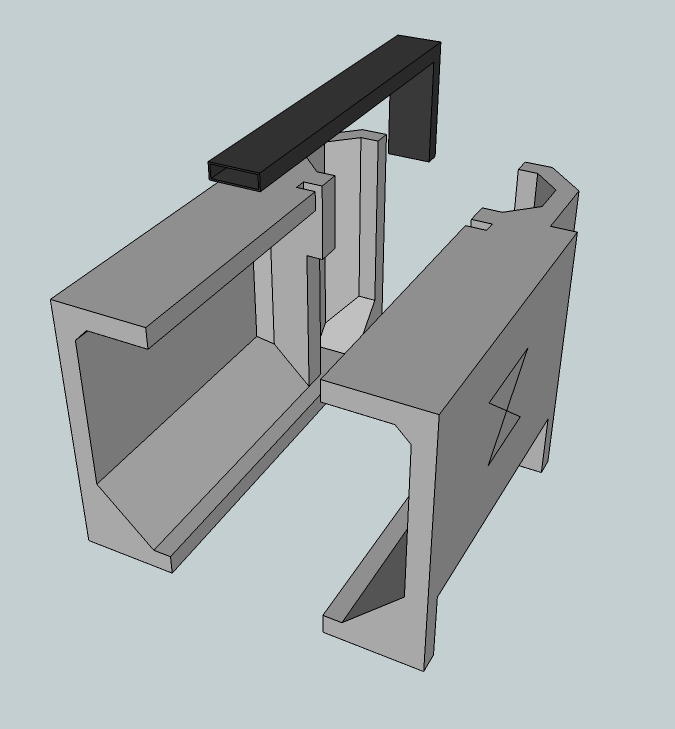

Топка из литого бетона

Топку можно сделать из литого жаропрочного бетона на основе высокоглиноземистого цемента и шамотного песка и гравия в качестве наполнителя. При затворении раствора нужно использовать как

можно меньше воды, и вибрационный стол лучше всего вытеснит воздух. Это можно сделать и без него, но конечное качество не будет таким хорошим.

Формы могут быть изготовлены из листового материала, такого как фанера с покрытием, соединенные саморезами вместе. Внутренние формы и полости могут быть сформированы с использованием экструдированного пенополистирола или любого подходящего материала, который может быть сформован вами, МДФ, строительным раствором, деревом. Работать с этими материалами можно с помощью хорошего настольного станка. Детали легко обрабатываются с помощью грубой наждачной бумаги, особенно при использовании пены. Куски могут быть склеены внутри формы и друг на друга с помощью двухсторонней ленты, которая предназначена для приклеивания коврового покрытия к полу. Большую часть времени высвобождения отлитого элемента из формы означает, что формовочный материал необходимо вырезать / выточить из отливки.

Ниже приведен пример формы, которая сделана таким образом. Изображенная форма еще не была готова, это только для того, чтобы показать, как она выглядит.

Недостаток формы, подобной этой, означает, что это одноразовое дело, одноразовая форма. Использовать это пару раз или больше нелегко, если только форма не очень проста с большими углами выпуска. Для того, чтобы проводить производственные циклы, было бы лучше построить положительный материал, называемый «материнской формой» или «пробкой», из древесного материала и отлить отрицательную рабочую форму из полиуретановой резины. Это профессиональная возможность, подходящая для коммерческой деятельности, потому что процесс и материалы довольно дороги.

Применение антиадгезива в форме перед литьем необходимо для облегчения извлечения литых деталей, поскольку огнеупорный бетон очень сильно прилипает почти к любой поверхности, даже к стали. Многие материалы могут служить этим агентом, пчелиный воск хорош. Обычно я использую минеральное масло, такое как двухтактное масло или масло для коробки передач. Не забудьте стереть излишки масла тряпкой, достаточно очень тонкой пленки. Другим средством для этого может быть аэрозольный баллончик WD40, при условии, что он применяется экономно.

Используйте как можно меньше воды для перемешивания через бетон, для отверждения требуется гораздо меньше воды по сравнению с достаточной пластичностью, чтобы стать работоспособным материалом. Бетономешалка на самом деле не подходит, потому что для свободного падения на работу требуется гораздо больше воды. Слишком мало воды в бетономешалке приводит к образованию комков, внутри каждого шарика будет материал, который не увлажняется. Когда количество бетона не слишком велико, смешивание может быть сделано вручную, лично я сделал это не иначе, как с помощью шпателя и раствора. Лучшее решение - лопастной смеситель, но для одноразового использования это очень дорогое решение.

Для того, чтобы обеспечить достаточную конденсацию бетона, выпуская воздух, доступен целый ряд методов. Трясти, подталкивать, мини-покер вибратор, ударная дрель с болтом, вы можете предложить Ваш метод. Для хорошего качества огнеупора сделанного в форме вибрирующий стол на самом деле незаменим. Такой стол - непростая посуда, в отличие от лопастной мешалки. Лично, много лет назад я использовал древесину из отходов, чтобы собрать один, асинхронный двигатель для жира, оснащенный болтом и эксцентриковой полосой на оси, закрепленной под верхней пластиной, и двумя задними пружинами мопеда, разрезанными пополам между рамой и верхней пластиной.

Но ... это можно сделать гораздо проще. С автомобильной шиной, плитой из фанеры и старой электромотором . Вот видео, которое показывает, как это собрано.

этом видео используется настоящий вибрирующий двигатель, но также будет работать дрель, закрепленная под пластиной, оснащенная простым эксцентриком. Еще лучше: маленький ручной шлифовальный станок, установленный под верхней пластиной, работает отлично. По возможности используйте машину, которая способна к переменной скорости.

Когда на поверхности огнеупора появляется масло подобная жидкость, прекратите вибрировать. Это верный признак разделения компонентов, что приведет к некачественному продукту при появлении вибрации.

Как только все будет хорошо уплотнено, поместите форму на плоскую и ровную поверхность. Изделие неизбежно станет толще с одной стороны, когда форма не выровняется. Во время отверждения огнеупор нагревается, большая часть воды на поверхности испаряется, в результате чего литая сторона становится порошкообразной. Было бы лучше покрыть свежую отливку пластиковым листом, чтобы сохранить воду. Большинство огнеупорных отливок может быть выпущено через 8 часов при комнатной температуре. К этому времени достигается девяносто процентов максимальной силы, остальное последует примерно через неделю, иногда через две. На практике отливки хранятся в форме всю ночь. Конечно, нет никаких возражений против более длительного пребывания в пресс-форме.

Сохранить топливник как монолит без трещин, когда он нагревается, практически невозможно. Это вызвано расширением материала при нагревании. Во время топки температура распределяется неравномерно, что приводит к появлению трещин. Где появляются трещины, это не самые горячие точки, а самые холодные. Горячие части начинают расширяться, а более холодные части остаются позади и разрываются. Решение должно быть найдено в разделении всей вещи таким образом, чтобы разделить более горячую и более холодную части. Швы могут быть запечатаны с алюминиевыми силикатной бумагой и частями, удерживаемыми вместе с помощью стальной проволоки, большого хомута или стальных опорной рамы.

Очень разумно сохранять небольшую толщину стенок и, где это применимо, наклеивать заполненные кусочки в форму. Таким образом, стенки будут настолько тонкими, насколько это возможно, меньшая масса для прогрева будет означать, что вещь быстрее нагреется до рабочей температуры.

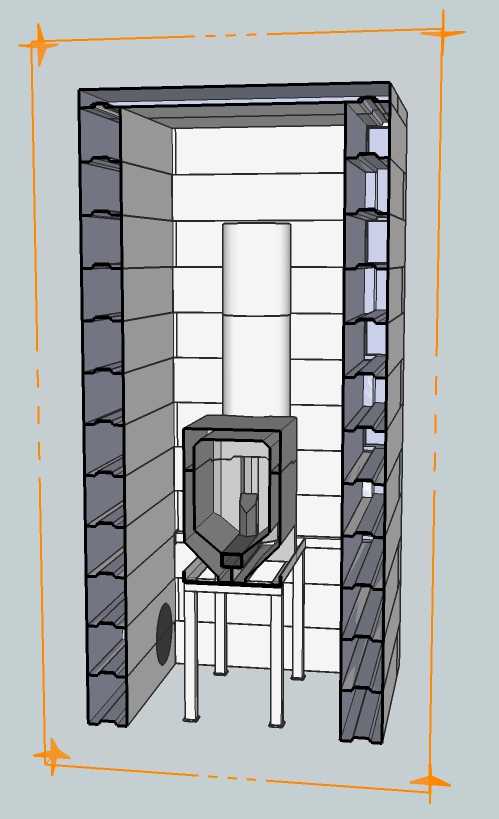

Колокол или колпак , как это работает и почему

Важный термин, который нужно понимать, это «Колокол или колпак». Это стало частью языка строителей этих типов печей, и поэтому его использование и значение должны быть поняты. Вопреки тому, что можно было бы ожидать, это не имеет ничего общего с церковным колоколом или любым другим колоколом такого рода. Это не что иное, как большое закрытое пространство, означающее «четыре стены, верх и низ». Это может быть любая форма, которая лучше всего подходит для данной ситуации, она может быть изготовлена из любого материала, который лучше всего подходит для этой цели, включая сталь / металл, кирпич, огнеупор, камень, глину, выкопанную на заднем дворе, смешанную с соломой.

Вы можете построить для скорости, вы можете построить его для внешности,

ы можете создать его по дешевке, и у каждой цели есть ряд материалов, которые подходят для этой цели.

Когда мы соединили эти два элемента, описанные ранее ракетный попливник в сочетании с колпаком, мы создали колпаковую печь . Как вы увидите из некоторых эскизов, мы объединяем эти два элемента так, что очень горячий, очень чистый выхлоп из блока сгорания входит в колпак и «позволяет волшебству случиться». Топливник может быть внешним или внутренним по отношению к колпаку.

Итак, описав, что такое колпак, легко увидеть, как и почему он работает. Горячий дымовые газы из блока сгорания поступает в колпак, и, как мы все знаем, горячий воздух поднимается. Поскольку колпак намного больше , чем труба, питающая его горячими дымовыми газами, они не проходят через него, как можно было бы сначала предположить. По мере того, как они входят в гораздо большее пространство колпак, они значительно замедляются, позволяя реализовать принцип «подъёма горячего воздуха». Самая горячая часть газов поднимается к верхней части колпака и отдает тепло, которое она содержит, внутренней поверхности колпака и в процессе охлаждения, ниспадает к дну колпака.

Поскольку горячий газ постоянно поступает в колпак, необходимо предусмотреть выход (иными словами, «нормальный дымоход»). Этот выход обычно помещается в колпаке как можно ниже. Иначе говоря«горячий воздух поднимается», естественно, «холодный воздух падает». Тогда ясно, что газы, которые выходят из колпака и выводятся дымоходом в атмосферу, являются самыми холодными газами. Таким образом, мы можем легко и успешно «запасти тепло». Преимущества этого нетрудно представить, все, что нужно сделать, это вспомнить любую обычную дровяную металическую печь и вспомнить, насколько горячим становится дымоход. На самом деле, мы не погрешим против истины, если скажем, что из металической дровяной печи выделяются самые горячие газы, что явно не такое хорошее решение, как здесь.

Лучше один раз увидеть, чем сто раз услышать ! Что такое колпак и как он работает, хорошо видно ниже.

Видно, что вход горячей выхлопной трубы из металлической бочки (слева) входит в один кожух колпака примерно на полпути вверх. Присмотревшись ближе внизу справа, мы увидим, где датчик температуры входит в колпак и попадает в выхлопную трубу. Внутри колпак есть не что иное, как «пространство». Это позволяет горячим дымовым газам входить, сильно замедляться, подниматься до верха колпак и омывать его изнутри, охлаждаться, а затем опускаться почти до пола, прежде чем покинуть колпак через дымоход. (Использование металлических бочек будет объяснено в следующем разделе, а пока просто поймите концепцию колпака и то, как он работает.)

Поведение и последствия подъема горячих газов были впервые описаны в 1910 г. профессором металлургии Санкт-Петербургского университета В. Е. Грум-Гржимайло.

Конечно, простое описание чуть выше того, как колпак собирает тепло, не отражает истинную, более сложную реальность происходящего. Простое описание выше было довольно статичной картиной, реальность такова, что это действительно постоянно меняющаяся очень динамичная система. Внутренние стены колпак не только улавливают тепло, а внешние стены колпак излучают тепло. Время от времени внутренние стенки колпака могут нагреваться настолько, что они не смогут больше поглощать тепло, и зона поглощения тепла будет смещаться вниз по стенам. По мере того, как предел теплоемкости колпака будет достигнут, температура выходящих газов будет повышаться (поскольку они больше не будут давать тепло стенам). Таким образом, происходит постоянно меняющийся набор сил / действий, но даже в этом случае отработавший газ почти никогда не достигнет той же температуры, что и поступающий газ.

Если температура отходящих газов достаточно высока, и тепло, теряемое во внешний мир, является желательным, то мы можем расширить эту идею колпак, признав, что выхлоп одного колпака можно рассматривать как подвод тепла к другому колпаку. Этот второй колпак работает точно так же, как описано выше, конечный результат заключается в том, что его выхлоп ниже температуры газов, поступивших в него. Эта концепция второго колпак, естественно, более эффективна (обычно, в конечном счете, она зависит от того, какая температура дымохода ... если он достаточно низок для одного колпак, тогда второй не нужен, поскольку первый колпак выполнил свою работу). Добавление второго колпак может повысить эффективность сбора тепла, но также представляет большую сложность.

Существуют эмпирические правила, которые появятся позже, что позволяет нам узнать размер колпак, который относится к размеру блока сгорания. Всегда должно быть определенное значение температуры на выходе дымохода (примерно 80-100ºC /175-210ºF), чтобы обеспечить достаточный гравитационный напор( «тягу») . Другими словами, мы не можем иметь более холодную температуру дымовых газов, чем наружный воздух,

Дополнительным реальным преимуществом системы колпака является то, что она практически не создает или незначительно создает трение или сопротивление потоку газов через нее. То, что это достигается с помощью такой простой конструкции, является дополнительным бонусом. Для сравнения, немецкий / австрийский способ создания нагревателя массы / каменной кладки использует систему каналов для передачи тепла массе. Площадь поверхности этих «длинных» каналов в сочетании с (относительно) небольшим диаметром самих каналов создает гораздо большее трение / сопротивление потоку газов. Тогда для этого необходимо, чтобы это была действительно очень сильная тяговая система, чтобы преодолеть трение. В дополнение ко всему этому, мы можем видеть, что ВСЕ газы текут через всю систему вместе, самое горячее вместе с самым холодным, поскольку разделение горячего и холодного (как в колпаке) не произходит.

Простая» система колпаков, как показано на рисунке выше, очень эффективна, но имеет один недостаток: вся масса находится внутри однослойной кирпичной кладки. Это делает их «большими». Существуют методы, которые могут противодействовать этому. Размещение блока сгорания выше в конструкции, а не на уровне пола, приводит к накоплению тепла при более высокой температуре, поскольку газы должны погружаться ниже, чем там, где расположен блок сгорания. Кроме того, внутренние структуры (например, колонны) могут быть встроены в простую кирпичную оболочку, которая может поглощать, а затем выделять тепло. С такими мерами можно уменьшить размер колпака.

Почти все нагреватели, которые будут описаны ниже, так или иначе работают с колпаковыми системами. Последний комментарий к системе, изображенной выше. Это пример того, что можно назвать гибридом, на полпути между колпаком и системой металлических бочек. Он показывает комбинации, доступные для потребителей . В приведенном выше примере металлический колпак излучает тепло, пока кирпичный колпак запасает тепло.

Этот кирпичный колокол имеет четырехчасовое отставание, что означает, что внешняя поверхность колокола достигает своей самой горячей температуры через четыре часа после того, как огонь достиг своей самой горячей температуры. Он должен был быть поглощен и перемещен с внутренней поверхности кирпичей на внешнюю поверхность, прежде чем он сможет излучаться в помещение. Мгновенное нагревание от металлического бочки, накопленное тепло, которое выделяется медленно в течение ночи (или даже до следующего топки) кирпичным колпаком. Интересно отметить, что температура на выходе дымовых газов (измеренная в центре газового потока) находится в диапазоне от 50 до 80 градусов Цельсия (от 120 до 176 градусов по Фаренгейту). Без сомнения, некоторые чашки кофе горячее этого.

Размер колпака

Размер колпак и его метод расчета требуют уточнения. Большинство людей считают, что способность колпак к отводу тепла зависит от объема, но это не так. Вообще говоря, определяющим фактором является площадь поверхности, а именно стены и потолок колпака, так что это то, что используется при определении размеров колпак. Форма почти не имеет значения, нужно только позаботиться о том, чтобы газы достаточно замедлялись и не создавалось чрезмерное трение. На практике площадь поперечного сечения колпак должно быть как минимум в 5 раз больше площади сечения канала дожига. между верхом вертикального канала дожига и перекрышей колпак должен составлять не менее 30 см (1 '). подавляющем большинстве случаев этого будет достаточно, хотя чем больше, тем лучше, чем больше газ замедляется, тем лучше разделение горячих и холодных газов.

Правильное определение размера колпак было трудно достичь экспериментально, и, как и во всех проектах с открытым исходным кодом, вклад вносили многие разные люди. Klemen Urbanija из Radomlje, Словения, после долгих экспериментов обнаружил, что система 15 см (6 ") с одним колпаком с площадью внутренней поверхности 6 м² (64,6 кв. Фута) без учета пола дает температуру выхлопа 60 ° C (140 º по Фаренгейту). Он построил свой эксперимент за пределами дома и несколько раз менял его, пока результаты не приносили удовлетворения, затем разобрал его и переместил в дом. Возник новый круг проблем из-за того, что дымовая труба была сделана из кирпичей , который извлекал тепло из отходящих газов, тем самым убивая «тягу». Это требовало больших переделок колпака, чтобы поднять температуру в дымоходе и восстановить «тягу». Конечным результатом была цифра 5,3 м² (57 кв футов) площадь поглощения тепла». Это важно понять, и, как только он будет осознан, можно увидеть, что площадь пола колпака не будет частью« зоны поглощения тепла », когда дымоход выходит над ним. Точно так же, если топка встроена в колпак, то площадь поверхности топки не включается в площадь теплоаккумуляции колпак.

Термин, который мы используем для общей площади, доступной для поглощения тепла внутри колпак, - это ISA, сокращенно – Площадь Внутренней Поверхности. Как уже отмечалось, это не включает площадь пола, так как этот пол не (непосредственно) поглощает тепло. Разница между стальным колпаком, который немедленно теряет тепло, и тем, который накапливает тепло в массе камня или кирпича, является незначительной с точки зрения ПВП. Мой обогреватель для мастерских (см. Статью «Ракета с тремя стволами») построен из трех нефтяных бочек, которые вместе очень близки к той же ПВП, что и каменный колпак и скамья Клемена. Обе системы имеют сравнимую температуру отходящих газов.

Увеличение этих чисел создало давнюю проблему, которая была окончательно решена в 2015 году. Оказалось, что можно использовать ту же пропорцию, которую используют

. для изменения величины топок в меньшую или большую сторону, площади поперечного сечения дожигателя,. Площадь Внутренней Поверхности колпака от базового результата, определенного Клеменом. 2015 год был годом, когда колпак с двумя тупиковыми скамьями был построен во время собрания MHA (см. Статью «Колпак с тупиковыми скамьями»). Максимальное значение ПВП для этой системы 20 см (8 ") и кирпичног колпак без обхода дымохода оказалось равным 9,4 м 2 (101 кв. Фут). Соотношение площади поперечного сечения теплообменника Клемена и площади поперечного сечения вертикального дожигателя MHA составляло 1: 1,77, а в обеих ПВП появилось одинаковое соотношение 1: 1,77. Мы его нашли!

Как следствие, мы можем использовать следующую «таблицу» и просто экстраполировать или интерполировать по мере необходимости. Насколько нам известно, этот метод работает в разумных пределах в обоих направлениях.

Диаметр дожигателя / площадь внутренней поверхности колпака

- 12,5 см (5 ") ПВП 3,7 м² (39,8 кв. Фута)

- 15,0 см (6 ") ПВП 5,3 м² (57 кв. Футов)

- 17,5 см (7 ") ПВП 7,2 м² (77,5 кв. Футов)

- 20,0 см (8 дюймов) ПВП 9,4 м² (101 кв. Футов)

- 22,5 см (9 дюймов) ПВП 11,4 м² (123 кв. Фута)

- 25,0 см (10 дюймов) ПВП 14,7 м² (158 кв. Футов)

Когда колпак снабжен обходом дымохода, он может быть больше, чем цифры, упомянутые здесь, но это усложнит конструкцию, не говоря уже о трудностях с розжигом.

Бенен Хантли (Benen Huntley) из Аделаиды, Южная Австралия, нашел простое эмпирическое правило для расчета максимального значения Внутренней площади колпак для любого размера системы. Рассчитайте площадь поперечного сечения вертикального дожигателя в квадратных метрах и умножьте ее на 300. Это даст вам рекомендуемый максимальный размер внутренней поверхности (ПВП) одного колпака.

Например: система 150 мм даст вам 0,0176715 кв. Если умножить на 300, получится 5,3014376 кв. М, а округленное до 5,3 кв. М - это как раз рекомендуемое максимальное значение для такой системы. Конечно, принимая во внимание то, что круглый вертикальный дожигатель диаметром 150 мм так же хорош, как квадратный стояк со сторонами 150 мм, говоря аэродинамически. Круглый стояк гладкий, без углов. Квадрат больше, но имеет углы и больший периметр, которые создают трение для газов. Таким образом, в случае квадратного дожигателя для этого следует использовать площадь поперечного сечения круглого дожигателя.

Другой пример: система 200 мм даст вам площадь поперечного сечения 0,031415927 м². Снова умноженное на 300, получается 9,424778 м², округленное до 9,4 м² в точности в соответствии с рекомендуемыми значениями.